Nəzarət nəticələrinin qeydiyyatı. Qaynaqların vizual təftiş aktı Dar qaynaqların aktı

QOST 14782-69-a uyğun olaraq ultrasəs qüsurlarının aşkarlanmasının nəticələri jurnalda və ya nəticədə qeyd olunur, mütləq qeyd olunur:

a) qaynaq birləşməsinin növü; indekslər təyin olunur bu məhsul və qaynaqlı birləşmə; dikişin idarə olunan hissəsinin uzunluğu;

b) spesifikasiyalar hansı qüsurların aşkarlanması aparılmışdır;

c) qüsur detektorunun növü;

d) ultrasəs titrəyişlərinin tezliyi;

e) idarə olunan metal və ya detektor tipinə şüanın daxil olma bucağı, şərti və ya məhdudlaşdırıcı həssaslıq;

f) qüsur aşkarlanmayan tikiş hissələri;

g) qüsurların aşkarlanmasının nəticələri;

h) defektoskopiya tarixi;

i) operatorun adı.

Qüsurların aşkarlanması nəticələrinin qısaldılmış təsviri ilə hər bir qüsur qrupu ayrıca göstərilir.

Qüsurun uzunluğunun xarakteristikası A, B, C hərflərindən biri ilə göstərilir. Rəqəmlər göstərir: parçalardakı qüsurların sayı; qüsurun şərti uzunluğu mm; qüsurun ən böyük dərinliyi mm; mm-də ən böyük şərti qüsur hündürlüyü.

A hərfi qüsurun ölçüsünün icazə verilən spesifikasiyalardan artıq olmadığını göstərir. B hərfi A növündən daha böyük qüsuru xarakterizə etmək üçün istifadə olunur. C hərfi A tipli qüsurlar üçün nominal uzunluqdan çox olmayan məsafədə bir-birindən aralı olan qüsurlar qrupunu bildirir.

Aşağıda qeyddə və ya nəticədə qüsurların aşkarlanması nəticələrinin qısaldılmış qeydinin nümunəsi verilmişdir.

MN-2 indeksi ilə təyin edilmiş, 800 mm uzunluğunda, 12 mm dərinlikdə iki A tipli qüsur, şərti uzunluğu olan bir növ B qüsuru ilə təyin edilmiş qaynaqlı birləşmənin C15 (GOST 5264-69) tikişinin hissəsində. 14-22 mm dərinlikdə 16 mm, şərti hündürlük 6 mm və 5-8 mm dərinlikdə nominal uzunluğu 25 mm olan B tipli bir qüsur.

Test nəticələrinin qısaldılmış qeydi belə görünür:

C15, MH-2, 800; A-2-12; B-1-16-22-6; B-1-25-8.

Ultrasəs müayinəsində təhlükəsizlik

Ultrasəs qüsur detektorları ilə işləmək üçün təhlükəsizlik qaydalarına dair təlimat almış və müvafiq sertifikatı olan şəxslər icazə verilir. Yüksək hündürlükdə, əlçatmaz yerlərdə və ya metal konstruksiyaların içərisində nəzarəti həyata keçirməzdən əvvəl operator əlavə təlimatdan keçir və onun işinə təhlükəsizlik xidməti tərəfindən nəzarət edilir.

Əməliyyat zamanı ultrasəs qüsur detektoru ən azı 2,5 mm 2 kəsiyi olan bir mis tel ilə torpaqlanır. Əsassız qüsur detektoru ilə işləmək qəti qadağandır. Əgər iş yerində rozetka yoxdursa, qüsur detektorunu yalnız növbətçi elektrikçi qoşub ayıra bilər.

Elektrik qövsünün şüalarından qorunma olmadığı halda qaynaq işlərinin yaxınlığında yoxlama aparmaq qadağandır.

L.P. Şebeko, A.P. Yakovlev. "Qaynaqlanmış birləşmələrin keyfiyyətinə nəzarət"

TAMAMLADI: MEHDİZADE NİJAD

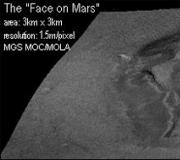

Qeyri-dağıdıcı yoxlamanın əsas üsullarından biri ultrasəs müayinə üsuludur. İlk dəfə həyata keçirmək üçün əyilməz nəzarət Ultrasəs dalğası 1930-cu ildə sınaqdan keçirildi. Və artıq 20 il sonra, qaynaq keyfiyyətinə nəzarətin digər üsulları ilə müqayisədə qaynaqlanmış birləşmələrin ultrasəs keyfiyyətinə nəzarət ən böyük populyarlıq qazandı. Ultrasəs sınaqları qaynaq və qaynaq zonalarında çatların, nüfuzun olmaması, ərimə olmaması, məsamələrin, şlak daxilolmalarının və digər növ qüsurların təbiətini deşifrə etmədən aşkar etmək üçün nəzərdə tutulmuşdur, lakin koordinatları, şərti ölçüləri və aşkar edilmiş qüsurların sayını göstərir. .

İş prinsipi Ultrasəs testi ultrasəs dalğalarının metala böyük dərinliyə nüfuz etmə və orada yerləşən qüsurlu sahələrdən əks olunma qabiliyyətinə əsaslanır. Nəzarət prosesində titrəmə zond plitəsindən (piezokristal) ultrasəs titrəyişləri şüası idarə olunan tikişə daxil edilir. Qüsurlu bir sahə ilə qarşılaşdıqda, ultrasəs dalğası ondan əks olunur və ultrasəs vibrasiyalarını elektrik siqnalına çevirən başqa bir zond lövhəsi tərəfindən tutulur. Ultrasəs qüsurlarının aşkarlanmasının əsasən iki üsulu var: kölgə və əks-nəbz (əks olunan vibrasiya üsulu.) Kölgə üsulu ilə (şək. 41, a), ultrasəs titrəyişləri mənbəyindən qaynaqdan keçən ultrasəs dalğaları (zond-emitter). ), qüsurla qarşılaşdıqda, ondan keçməyin, çünki qüsur sərhədi iki heterojen mühitin (metal - şlak və ya metal - qaz) sərhədidir. Qüsurun arxasında "səs kölgəsi" adlanan bir sahə meydana gəlir. Zond-qəbuledicinin qəbul etdiyi ultrasəs titrəyişlərinin intensivliyi kəskin şəkildə aşağı düşür və qüsur detektorunun katod-şüa borusunun ekranında impulsların böyüklüyünün dəyişməsi qüsurların mövcudluğunu göstərir. Bu üsul məhdud istifadə olunur, çünki dikişə ikitərəfli giriş tələb olunur və bəzi hallarda dikişin möhkəmləndirilməsini çıxarmaq lazımdır.

Echo-pulse metodu ilə (şəkil 41.6) zond-emitter qaynaq vasitəsilə ultrasəs dalğalarının impulslarını göndərir, onlar qüsurla qarşılaşdıqda ondan əks olunur və zond-qəbuledici tərəfindən tutulur. Bu impulslar qüsur detektorunun katod şüa borusunun ekranında qüsurun mövcudluğunu göstərən piklər şəklində qeydə alınır. Nəbzin göndərildiyi andan qayıdış siqnalının qəbuluna qədər olan vaxtı ölçməklə, qüsurların dərinliyini də müəyyən etmək olar. Bu metodun əsas üstünlüyü ondan ibarətdir ki, yoxlama qaynağın möhkəmləndirilməsini və ya ilkin müalicəsini çıxarmadan qaynağa birtərəfli girişlə həyata keçirilə bilər. Bu üsul ultrasəs qüsurlarının aşkarlanmasında ən çox istifadə edilmişdir. qaynaqlar.

Bütün zondlar piezoelektrik çevirici kimi barium titanat plitələrindən istifadə edir. Zondların sayından və onların daxil edilmə sxemindən asılı olaraq, ultrasəs qüsur detektorları iki zondlu ola bilər ki, onların içərisində bir zond emitent, digəri isə qəbuledicidir və ya ultrasəs vibrasiyalarının daxil edilməsi və qəbulu funksiyası olan tək zondlu ola bilər. bir prob tərəfindən həyata keçirilir. Bu mümkündür, çünki əks olunan siqnalın qəbulu impulslar arasında fasilələr zamanı, əks olunanlardan başqa heç bir başqa siqnal pyezoelektrik plitəyə gəlmədikdə baş verir. Dəyişən cərəyanla işləyən master osilator impuls generatoruna və pyezoelektrik zonda ötürülən elektrik rəqslərini yaradır. Sonuncuda yüksək tezlikli elektrik titrəmələri ultrasəs tezliyinin mexaniki vibrasiyalarına çevrilir və idarə olunan məhsula göndərilir. Yüksək tezlikli impulsların fərdi göndərilməsi arasındakı intervallarda, pyezoelektrik zond elektron açardan istifadə edərək qəbuledici gücləndiriciyə qoşulur, bu da zonddan alınan əks olunan vibrasiyaları gücləndirir və onları katod şüa borusunun ekranına yönəldir. Beləliklə, piezoelektrik zond alternativ olaraq ultrasəs dalğalarının emitenti və qəbuledicisi kimi işləyir.

Süpürmə generatoru borunun elektron şüasının süpürülməsini təmin edir ki, bu da ilkin nəbzin zirvəsi ilə katod şüası borusunun ekranında işıqlı bir xətt çəkir.

Nəzarət olunan məhsulda qüsur olmadıqda, nəbz məhsulun aşağı səthinə çatacaq, ondan əks olunacaq və piezoelektrik zonduna qayıdır. Burada ultrasəs tezliyinin mexaniki vibrasiyaları yenidən yüksək tezlikli elektrik vibrasiyalarına çevrilir, qəbuledici gücləndiricidə gücləndirilir və katod şüa borusunun əyri plitələrinə verilir. Bu halda, ekranda alt nəbzin ikinci zirvəsi görünür (məhsulun altından əks olunan kimi).

Ultrasəs yolunda bir qüsurla qarşılaşsanız, alt siqnal piezoelektrik zonduna çatmazdan əvvəl dalğaların bir hissəsi ondan əks olunacaq. Dalğaların bu hissəsi qəbuledici gücləndirici tərəfindən gücləndirilir, katod şüası borusuna verilir və onun ekranında ilkin və aşağı impulslar arasında qüsurdan bir nəbz zirvəsi görünür.

Şüa süpürgəçisinin, impuls generatorunun və qüsur detektorunun digər qurğularının sinxron işləməsi ilə əlaqədar olaraq, katod şüa borusunun ekranında impulsların nisbi mövqeyi qüsurun dərinliyini xarakterizə edir. Boru ekranında miqyaslı vaxt işarələrini yerləşdirməklə, qüsurun dərinliyini nisbətən dəqiq müəyyən etmək olar.

Ultrasonik qalınlığın ölçülməsi Ultrasəs qalınlığının ölçülməsi boru kəmərlərinin texniki vəziyyətini yoxlamağa və məhsulun həndəsi parametrlərini (məsələn, birtərəfli girişi olan obyektin divar qalınlığını) ölçməyə imkan verən dağıdıcı olmayan sınaqların akustik üsuludur. məhsula heç bir ziyan vurmadan).

Ultrasəs qalınlığı ölçmə cihazı birbaşa məhsulların qalınlığını ölçmək üçün nəzərdə tutulmuşdur.

Üstünlüklər:

ultrasəs testi nümunəni məhv etmir və ya zədələmir

nəzarət etmək imkanı müxtəlif materiallar həm metallar, həm də qeyri-metallar

tədqiqatın yüksək dəqiqliyi və sürəti, həmçinin onun aşağı qiyməti;

portativ ultrasəs qüsur detektorlarının istifadəsi səbəbindən yüksək hərəkətlilik;

radioqrafik nəzarətlə müqayisədə daha az təhlükəli və daha səmərəli, imkan verir onlayn rejim təhlükəli qüsurları müəyyən edin

Qüsurlar:

səthi nəzarətə hazırlamaq zərurəti, sabit akustik təması təmin etmək üçün təmas mayelərinin (xüsusi gellər, qliserin, maşın yağı və s.) nəzarətindən dərhal əvvəl təmizləndikdən sonra məhsulun nəzarət edilən sahəsinə tətbiq edilməsi zərurəti;

kiçik diametrli borular üçün lapped transduserlərdən istifadə etmək lazımdır

qaba dənəli metallara (çuqun, austenit) nəzarət etmək çətindir

təbiətinə, oriyentasiyasına və formasına görə bütün qüsurları aşkar etmək olmur

İDARƏETMƏ

ULTRASƏS ÜZRƏ

NƏZARƏT

KEYFİYYƏTLƏR

QAYNAQLANMASI VƏ

tee oynaqları

MÜKƏMMƏLƏMƏLƏR VƏ BAĞLI HİSSƏLƏR

DƏMİR-BETON KONSTRUKSİYALAR

Moskva 1981

21 iyul 1981-ci il tarixli NTS NIIZHB SSRİ Gosstroyunun dəmir-beton konstruksiyaları bölməsinin qərarı ilə çap edilmişdir.

Təlimatda inventar formalarda və qalan polad mötərizələrdə, örtüklərdə və ya astarlarda, həmçinin T-götürülmüş dəmir-beton konstruksiyaların dəmir-beton konstruksiyaların armaturlarının qaynaq birləşmələrinin quyruq və çoxqatlı qaynaq üsulları ilə dağıdıcı olmayan ultrasəs keyfiyyətinə nəzarət qaydalarını və üsullarını ehtiva edir. hissələr axını altında qaynaqlanır.

Təlimat keyfiyyətə nəzarət xidmətlərinin mühəndis-texniki işçiləri üçün nəzərdə tutulmuşdur.

Tab. 8, xəstə. 12.

ÖN SÖZ

Bu Təlimat GOST 23858-79 “Dəmir-beton konstruksiyaların qaynaqlanmış dayaq və tee fitinqləri. Ultrasəs keyfiyyətinə nəzarət üsulları. Qəbul qaydaları.

Təlimatda inventar formalarda və poladdan qalan mötərizələrdə, örtüklərdə və ya astarlarda qaynaqlanan vanna və çoxqatlı üsullarla hazırlanmış dəmir-beton konstruksiyaların möhkəmləndirici çubuqlarının dirək birləşmələrinin ultrasəs keyfiyyətinə nəzarət üçün əsas müddəalar, həmçinin flux altında qaynaqlanan T-gömülü hissələri var. .

Ultrasəs testi qaynaq qüsurlarını, çatları, nüfuz etməməsi, məsamələri və şlak daxilolmalarını aşkar etməyə imkan verir. Nəzarət üsulu yüksək etibarlı, səmərəli, yüksək məhsuldar, ucuz, təhlükəsizdir, 100% nəzarət etməyə imkan verir, lazım olduqda, prefabrik və monolit dəmir-beton konstruksiyaların etibarlılığını və dayanıqlığını artırır.

Dərslik SSRİ NIIZhB Gosstroy (PhD A.M. Fridman), KTB NIIZhB Gosstroy SSRİ (mühəndis G.G. Gurova) və Moskva Dövlət Texniki Universiteti tərəfindən hazırlanmışdır. N.E. SSRİ Ali Təhsil Nazirliyinin Bauman (texnika elmləri namizədi N.P.Aleşin, mühəndislər A.K.Voşçanov, E.M.Komov).

Bu Təlimatın məzmunu ilə bağlı irad və təkliflərinizi NIIZHB-yə 109389, Moskva, 2-ci İnstitutskaya küç., 6 ünvanına göndərin.

|

NIIZHB Müdirliyi |

ÜMUMİ MÜDDƏALAR

1.1. Bu Təlimat öz aralarında və yastı elementlərlə armaturun tee birləşmələri arasında armaturun dayaq birləşmələrinin ultrasəs sınaqlarına aiddir. haddelenmiş polad gömülü hissələrin hazırlanmasında, prefabriklərin quraşdırılmasında və istənilən təyinatlı monolit dəmir-beton konstruksiyaların quraşdırılmasında yerinə yetirilir; qaynaqların ultrasəs keyfiyyətinə nəzarət üsulunu müəyyən edir, çatlar, birləşmə, məsamələr və şok daxilolmaları aşkar etmək üçün qurulur.

1.2. Bu təlimatda verilmiş ultrasəs sınaq prosedurları keyfiyyətə nəzarət üçün istifadə edilməlidir:

a) poladdan hazırlanmış diametri 20 ilə 40 mm arasında olan armaturların bir sıra birləşmələri A-I sinifləri, A- II və QOST 5781-75 uyğun olaraq A-III, hamam və çoxqatlı qaynaq üsulları ilə inventar formalarda və poladdan qalan ştapellərdə, örtüklərdə və ya astarlarda, həmçinin formalaşdırma və köməkçi elementlər olmadan;

b) QOST 5781-75-ə uyğun olaraq A-II sinif poladdan diametri 45 ilə 80 mm arasında olan, poladdan qalan mötərizələrdə və ya astarlarda hazırlanmış armaturların bir sıra birləşmələri;

c) 8 mm-dən 40 mm-ə qədər diametrli möhkəmləndirici çubuqların sualtı qövs qaynağı ilə hazırlanmış, qalınlığı 6 ilə 30 mm arasında olan düz haddelenmiş polad elementləri ilə T-birləşmələri.

1.3. Diametr nisbəti 0,8 - 1,0 olan çubuqların qaynaqlanmış butt birləşmələri ultrasəs sınağına məruz qalır.

1.4. Bu Təlimatda verilmiş ultrasəs sınaq üsulları daxili qüsurları onların xarakterini deşifrə etmədən və qaynaqlanmış birləşmələrdə koordinatlarını dəqiq müəyyən etmədən aşkar etmək üçün nəzərdə tutulmuşdur.

Birləşmənin keyfiyyətinin bir xüsusiyyəti, qaynaq vasitəsilə ötürülən və ya əks olunan ultrasəs siqnalının amplitudasıdır, desibellə ölçülür.

Qeyd. Keyfiyyətə nəzarət üsulları, qaynaq xidmətlərinin qüsurların səbəblərini aradan qaldırmaq üçün tədbirlər görməsi üçün zəruri olan qüsurun yerini (marjinal və ya mərkəzi) təxminən müəyyən etməyə imkan verir (bu Təlimatın bəndinə baxın).

1.5. Armaturun qaynaq birləşmələrinin keyfiyyətinə nəzarət aşağıdakı üsullarla həyata keçirilir:

a) kölgə - inventar formalarda və ya köməkçi elementlər yaratmadan hazırlanmış çubuqların butt birləşmələri (Şəkil , a);

düyü. 1. Ultrasəs müayinə üsullarının sxemləri:

a - kölgə; b - güzgü kölgəsi; c - əks-nəbz;

1 - meylli çeviricilər; 2 - ayrı-ayrı birləşdirilmiş (PC) çeviricilər; 3 - şüa çıxış nöqtəsinə uyğun etiket; 4 - qaynaqlı birləşmə; 5 - bracket-pad; 6 - çubuq; 7 - quraşdırılmış hissə lövhəsi (G - ultrasəs vibrasiya generatoruna çıxış; P - qəbulediciyə çıxış)

b) güzgü-kölgə - polad mötərizələr-pedlər və ya astarlar üzərində hazırlanmış çubuqların butt birləşmələri (şəkil , b);

c) echo-pulse - flux altında hazırlanmış gömülü hissələrin çubuqlarının tee birləşmələri (Şəkil , c).

Qeyd. Polad ştapellərdə (məsələn, hamam tikişi qaynağı) hazırlanmış birləşmələrdə yan tikişlər ultrasəs sınağına məruz qalmır. Onlar qaynaqlı birləşmələrin uzadılmış tikişləri ilə eyni şəkildə GOST 10922-75 uyğun olaraq vizual yoxlama ilə qəbul edilir.

1.6. Dəmir-beton konstruksiyaların armaturlarının qaynaqlı birləşmələrinin ultrasəs sınağı NIIZhB və MVTU tərəfindən hazırlanmış proqrama uyğun olaraq xüsusi təlim keçmiş və müvafiq sertifikatı olan operatorlar tərəfindən aparılmalıdır.

1.7. Operator-defektoskopistin ixtisası iş stajından asılı olmayaraq ən azı 6 ayda bir dəfə, habelə işdə 3 aydan çox fasilə olduqda yoxlanılır.

1.8. İxtisas komissiyasının tərkibi təşkilatın (müəssisənin) rəhbərinin əmri ilə təsdiq edilir. Komissiyaya digər təşkilatlardan yüksək ixtisaslı mütəxəssislər daxil ola bilər.

1.9. İxtisas imtahanları komissiya tərəfindən və ya onun təyin etdiyi nümayəndənin iştirakı ilə keçirilir.

1.10. Kvalifikasiya testləri üçün 6 nəzarət nümunəsi (6 qaynaqlı birləşmə) seçilir, GOST 23858-79-a uyğun olaraq ultrasəs sınaqlarına məruz qalır, GOST 10922-75-ə uyğun olaraq məcburi sonrakı mexaniki sınaqlardan keçirilir və nəticələr müqayisə edilir.

1.11. Qeyri-qənaətbəxş nəticələr əldə edildikdə (2 və ya daha çox səhvə yol verilib) ikiqat sayda nümunələr üzrə təkrar sınaqlara icazə verilir. Təkrar sınaqlar zamanı qeyri-qənaətbəxş nəticələr əldə edildikdə, operator-defektoskopist 1 aydan gec olmayaraq yenidən sınaqlara buraxıla bilər. əlavə təlimdən sonra.

1.12. Çoxlu sayda nöqsanlar və ya onların olmaması və ya nəzarətin düzgünlüyünə şübhə yaradan başqa hal olduqda, ixtisas komissiyasının sədri və ya nəzarət edən təşkilatın nümayəndəsi əməliyyatın növbədənkənar yoxlanışını təyin edə (və ya tələb edə) bilər. operatorun, avadanlıqların və s.

1.13. Bütün davam edən ixtisas testləri müvafiq sənədlərlə qeyd edilməlidir, bunun əsasında ultrasəs qüsurlarının aşkarlanması üzrə iş aparmaq hüququ üçün sənəd verilir.

1.14. Ultrasonik sınaqdan əvvəl qaynaqlanmış birləşmələr GOST 10922-75 tələblərinə uyğun olaraq ölçmə üçün vizual yoxlamaya məruz qalır. Rədd edilmiş qaynaq birləşmələri aşkar edilmiş qüsurlar aradan qaldırılana qədər ultrasəs sınaqlarına məruz qalmır.

1.15. Ötürücülərlə təmas nöqtələrində çubuqların və lövhələrin səthi bərkimiş betondan, metal sıçramalarından, şlak qalıqlarından, buruqlardan, qabıqlanan miqyasdan, pasdan və digər çirkləndiricilərdən təmiz metala qədər təmizlənməlidir. Təmizləmə çəkic-çisel və metal fırça ilə aparılmalıdır.

1.16. Çubuqların qaynaqlanmış butt birləşmələrinin ultrasəs sınağı temperaturda həyata keçirilə bilər mühit+40 ilə -25 °С arasında.

1.17. Daxili hissələrin çubuqlarının tee birləşmələrinin ultrasəs sınağı ətraf mühitin temperaturu +40 ilə +5 °С arasında aparıla bilər.

2. ULTRASƏS SINAQ APARATI VƏ ALƏTLƏR

2.1. Qaynaqlanmış birləşmələrə nəzarət etmək üçün aşağıdakılardan istifadə edilməlidir:

impulslu ultrasəs qüsur detektoru;

çeviricilər dəsti: a) maili - çubuqların budaq birləşmələrini idarə etmək üçün; b) ayrı-ayrı birləşdirilmiş (PC) - quraşdırılmış hissələri idarə etmək üçün;

çubuqların quyruq birləşmələrinə nəzarət üçün mexaniki qurğular və şablonlar-qoşulmuş hissələri idarə etmək üçün qurğular;

QOST 14782-76 uyğun olaraq standart nümunələr dəstləri;

çubuqların budaq birləşmələrinin sınaq nümunələri;

quraşdırılmış hissələr üçün sınaq nümunələri.

2.2. İmpulslu ultrasəs qüsur detektoru ayrıca idarəetmə sxeminə uyğun işləməyi təmin etməli və bölmə dəyəri 2 dB-dən çox olmayan kalibrlənmiş attenuatora malik olmalıdır, məsələn, xarici şəbəkədən işləyən DUK-66PM və ya UZD-MVTU-1T tipli qüsur detektorları və ya batareyalar.

2.3. Bağlantıları yoxlayarkən, "defektoskop-konvertor" sistemi sınaq nümunəsində və ya quraşdırılmış hissənin lövhəsində Cədvəldə verilmiş dəyərlərdən aşağı olmayan istinad siqnalının dəyərini (dB ilə) təmin etməlidir. .

Cədvəl 1

|

İstinad siqnalının amplitudası, dB |

|||||

|

Çubuğun diametri, mm |

|||||

|

8 10 12 14 16 18 |

20 22 25 |

28 32 |

36 40 |

50 60 70 80 |

|

|

Butt inventar formasında və polad mötərizədə və ya astarda |

|||||

|

Tavrovoe |

|||||

Qeyd. İstinad siqnalı, çubuqların birləşmələrini yoxlayarkən və ya quraşdırılmış hissələri yoxlayarkən düz bir elementdə sınaq nümunəsində bu yolda qüsurlar olmadıqda, ultrasəs dalğasının emissiyadan qəbuledici çeviriciyə keçməsi zamanı alınan siqnaldır.

2.4. Çubuqların və T-qoşulmuş hissələrin dayaq birləşmələrini idarə etmək üçün maili (Şəkil ) və PC-ötürücüdən (Şəkil ) istifadə edilməlidir. Konvertorların parametrləri və onların yoxlanılması Cədvəldə göstərilənlərə uyğun olmalıdır. bu Təlimatın, GOST 23858-79 və GOST 14782-76, habelə normativ sənədlərçeviricilərin istehsalı üçün.

düyü. 2. Bucaq şüası çeviricisinin dizaynı

1 - yüksək tezlikli kabel; 2 - damper; 3 - piezoelektrik element; 4 - prizma ( b - prizmanın bucağı; 2a - pyezoelektrik elementin diametri; P- çevirici bumu)

düyü. 3. PC-konvertorun dizaynı

1 - qəbul; 2 - piezoelektrik element; 3 - damper; 4 - birləşdirici keçiricilər; 5 - bədən; 6 - ekran (h- gecikmə uzunluğu; b - prizma bucağı; 2 A- pyezoelektrik elementin kvadratının tərəfi)

2.5. Meyilli çeviricilərin təmas səthi GOST 5781-75-ə uyğun olaraq dövri profilin çubuğunun diametri ilə müəyyən edilmiş əyrilik radiusuna malik olmalıdır. Tələb olunan əyrilik radiusu onun istehsalı zamanı çeviricinin prizmasının frezelenmesi və ya hazır ötürücünün zımpara ilə bükülmüş çubuq boyunca uzununa hərəkət etdirilməsi ilə lapalanması ilə əldə edilir. Maili və PC çeviriciləri GOST 2789-73-ə uyğun olaraq ən azı R z 200 µm səthə malik olmalıdır; çeviricilərin səthinin aşınması şablon və ya zonddan istifadə etməklə ölçülür (tip KL-2 No 5 MB).

Qeyd. Diametri ilə müəyyən edilmiş əyrilik radiusuna malik olan çeviricilərd 1 , çubuq diametrləri ilə butt birləşmələrini idarə etmək üçün istifadə edilə bilərd n Yerin altında 2-3 ədəd.

cədvəl 2

|

Konvertor növü |

Çubuqların diametri, mm |

Transduser parametrləri |

||

|

tezlik, MHz |

prizma bucağı, deq |

|||

|

İnventar şəklində butt |

meylli |

20 - 40 |

||

|

Bir polad mötərizədə və ya astarda butt |

20 - 32 |

50 * |

||

|

36 - 40 |

50 * |

|||

|

45 - 80 |

||||

|

Tavrovoe |

8 - 22 |

|||

|

25 - 40 |

||||

______________

* Polad mötərizələrdə hazırlanmış 20 - 40 mm diametrli çubuqların birləşmələrinə nəzarət etmək üçün prizma bucağı olan çeviricilərdən istifadə etməyə icazə verilir. b=45°.

2.6. Çubuq birləşmələrini yoxlayarkən, çeviricilər mexaniki qurğularda quraşdırılmalıdır (Şəkil ), bunlar təmin etməlidir:

müəyyən diametrli çubuqları yoxlayarkən çeviricilər arasında sabit məsafə;

müxtəlif diametrli çubuqların birləşmələrinin idarə edilməsinə keçərkən ötürücülər arasındakı məsafənin dəyişdirilməsi;

bir-birinə və çubuqlara nisbətən koaksial olaraq idarə olunan birləşmədə çeviricilərin qurulması;

sabit, operatordan asılı olmayaraq, çeviricilərin çubuqlara basma qüvvəsi;

çeviriciləri çubuq boyunca hərəkət etdirmək imkanı.

2.7. Quraşdırılmış hissələrin qaynaqlı birləşmələrini yoxlayarkən, çubuqun qaynaq yerinin üstündəki boşqab boyunca transduser tərəfindən tarama zonasını məhdudlaşdırmaq üçün mexaniki şablon-cihaz istifadə olunur (Şəkil ). Tarama sahəsi dəyişdirilə bilən məhdudlaşdırıcı halqa ilə məhdudlaşır.

düyü. Şəkil 4. İnventar formada (a) vanna qaynağı və qalan mötərizədə və ya astarda (b) hamam tikişi qaynağı ilə hazırlanmış çubuqların quyruq birləşmələrinin ultrasəs sınağı üçün mexaniki cihazların sxemləri.

1 - çeviricilərin quraşdırılması üçün kəmər; 2 - qollar; 3 - tutacaq; 4 - mandalı; 5 - çərçivə; 6 - çevirici; 7 - sıxma cihazı

düyü. Şəkil 5. Sualtı qövs qaynağı ilə hazırlanmış düz haddelenmiş elementli çubuqların tee birləşmələrinin ultrasəs sınağı üçün şablon-cihazın sxemi.

1 - mandalı; 2 - məhdudlaşdırıcı üzük; 3 - qollar

Qeyd. Sınaq nümunəsinin bükülmüş çubuqlarının dövri profilinin uzununa qabırğaları bir-birinə nisbətən 90 ± 5 ° bucaq altında yerləşdirilməlidir.

Müstəsna hallarda, sınaq nümunəsi kimi armaturun əsas metalından istifadə etməyə icazə verilir.

2.9. Sınaq nümunələri dəstini hazırlamaq üçün dörd birləşmə bu təlimatda göstərilən təlimatlara uyğun olaraq qaynaq edilməli, sonra rentgen şüasına məruz qalmalı, ikisini kənara qoyun. ən yaxşı nümunə, qalan ikisi isə GOST 10922-75-ə uyğun olaraq mexaniki sınaqlara məruz qalır. Transilluminasiya mümkün olmadıqda, altı nəzarət nümunəsi hazırlamaq, onları ultrasəs qüsurlarının aşkarlanması ilə yoxlamaq, ən yaxşı ikisini seçmək və qalan dördünü GOST 10922-75 uyğun olaraq mexaniki sınaqlardan keçirmək lazımdır. Nümunələrin mexaniki sınaqlarının nəticələri QOST 10922-75 tələblərinə cavab vermədikdə, yuxarıda göstərilən əməliyyatları təkrarlamaqla sınaq nümunələrinin partiyası yenidən hazırlanmalıdır.

düyü. Şəkil 6. İnventar formasında (a) və klipsli örtükdə və ya astarda (b) hazırlanmış armatur çubuqlarının dirsək birləşmələrini yoxlayarkən qüsur detektorunun həssaslığını tənzimləmək üçün sınaq nümunəsinin sxemi.

1 - çevirici; 2 - qaynaqlı birləşmə; 3 - bracket-astar və ya astar

|

d n çubuq |

|||||||||||||

|

d deşiklər |

düyü. 7. Avtomatik qaynaqla hazırlanmış gömülü hissələrin tee birləşmələrinə nəzarət üçün sınaq nümunəsinin sxemi

d - boşqab qalınlığı (nəzarət olunan hissənin boşqab qalınlığına uyğundur); D - çırpma hündürlüyü

3. MÜHKƏMƏTLƏNDİRİCİ BAĞLARIN QAYNAQLANMASI KÖNDÜŞLƏRİNİN ULTRASƏSLİ SINAQ ÜSULU

3.1. Çubuqların butt birləşmələrinin ultrasəs sınağı inventar formalarında və ya köməkçi elementlər yaratmadan hazırlanmış birləşmələr üçün kölgə sxeminə (bax. Şəkil, a) və güzgü-kölgə sxeminə uyğun olaraq həyata keçirilir (bax Şəkil , b) - polad mötərizələr-astarlar və ya astarlar üzərində hazırlanmış birləşmələr üçün. Siqnal amplitüdünün azaldılması A istinad siqnalının amplitudası ilə müqayisədə qüsurlu qaynaqdan keçən max A Test parçasında əldə edilən 0 qüsurun olduğunu göstərir. Siqnal zəifləməsinin nisbi miqdarı D A = A 0 - A max qaynaqlanmış birləşmədəki qüsurun ölçüsünə mütənasibdir.

Transduserlər arasındakı məsafəl, mm

çubuq diametri, mm

45 - 50

İnventar formasında butt (üfüqi)

İnventar formasında butt (şaquli)

Polad mötərizədə və ya astarda (üfüqi və ya şaquli)

160 *

192 *

224 *

256 *

64 *

70 *

80 *

90 *

102 *

115 *

128 *

______________

* Prizma bucağı olan çeviricilər üçün b = 45°.

düyü. Şək. 8. Barmaqlıqların üfüqi (a) və şaquli (b) mövqeləri ilə inventar formada və mötərizələrdə-örtmələrdə və ya astarlarda (c) hazırlanmış armaturların qaynaq birləşmələrinə nəzarət zamanı çeviricilərin hərəkət sxemləri.

1-1, 2-2, 3-3 - ölçmələr zamanı çeviricilərin mövqeləri (G - ultrasəs vibrasiya generatoruna çıxış; P - qəbulediciyə çıxış)

3.6. Çubuğun əsas metalında istinad siqnalının amplitüdünün ölçülməsi (bu Təlimatın bəndinə qeydə baxın) 3 qiymət alaraq bənddə verilmiş üsula uyğun aparılmalıdır (A 1 , A 2 , A 3) çubuğun uzununa və eninə qabırğalarında istinad siqnalının arifmetik ortasını hesablayın

və onu jurnala yazın, əlavəyə baxın. bu təlimat).

3.7. Bir partiyanın qaynaqlı birləşmələrini sınaqdan keçirərkən, sınaqdan keçirilmiş çubuqların səthinin keyfiyyətinin istinadlardan çox fərqləndiyi və ya operatorun nəzarətin nəticələrinə şübhə etdiyi hallarda istinad siqnalının amplitüdünün ölçülməsi təkrarlanmalıdır.

3.10. Ətraf mühitin temperaturu -10 ilə -25 °C arasında, idarə olunan birləşmənin əlavə olaraq +30 ... +50 °C-ə qədər qızdırılması aparılmalı və ya KSS-2 kontakt sürtkü materialı tətbiq edilməlidir (bu Təlimata əlavəyə baxın) . Qaynaqlanmış birləşmənin qızdırılması istənilən istilik mənbəyi (qaz ocağı, kerosin kəsici, induktor və s.) ilə həyata keçirilə bilər və ya nəzarət qaynaqdan dərhal sonra həyata keçirilə bilər. Bağlantının istiləşmə dərəcəsi təxminən toxunma ilə müəyyən edilir.

Qeyd. Ətraf mühitin temperaturu qüsur detektoru üçün pasport məlumatlarında göstərilən minimum dəyərlərdən aşağı olduqda, yerli istiliklə təmin edilməli və ya isti qutuda qablaşdırılmalıdır; -10-dan aşağı mühit temperaturunda° C operatorları qızdırmaq üçün otaq tələb edir.

4. QURAŞILMIŞ HİSSƏLƏRDƏ QAYNAQLANMIŞ TƏRBƏKLƏRİN ULTRASƏS KEYFİYYƏTİNƏ NƏZARƏT ÜSULU

4.1. Quraşdırılmış hissələrin tee birləşmələrinin ultrasəs sınağı PC-transduserlərdən istifadə edərək əks-nəbz metoduna uyğun olaraq həyata keçirilir (bax. Şəkil , c və 3).

Qaynaqlanmış birləşmədə bir qüsurun mövcudluğunun göstəricisi əks-səda siqnalının dəyəridir A qüsurdan əks olunan maksimum.

4.2. Quraşdırılmış hissələrin qaynaq birləşmələrini yoxlamadan əvvəl, armatur şablonu hazırlamaq, 10-12 mm hündürlüyündə məhdudlaşdırıcı bir üzük quraşdırmaq lazımdır, daxili diametri çubuqun diametrindən 4-5 mm daha böyük olmalıdır.

a) əl ilə və yarı avtomatik qaynaqla edilən birləşmələri yoxlayarkən, çevirici qaynaq zonasından kənarda lövhəyə yerləşdirilməlidir (bu Təlimatın bəndinə baxın) və lövhənin alt səthindən əks olunan bu istinad siqnalının mövqeyini qeyd edin ( Şəkil). Zəifləmə açarlarından istifadə edərək qüsur detektorunun ekranında siqnal hündürlüyünü 20 mm-ə təyin edin. İstinad siqnalının amplituda dəyəri (A O ) nəzarət jurnalında qeyd edilməlidir (bu Təlimatın əlavəsinə bax).

düyü. Şəkil 9. İstinad siqnalının ölçülməsi və dərinlikölçən və avtomatik qüsur detektorunun strob impulsunun təyini sxemi

a - əl və yarı avtomatik qaynaqlara nəzarət edərkən; b - avtomatik qaynağa nəzarət edərkən;

1 - PC çeviricisi; 2 - quraşdırılmış hissə lövhəsi; 3 - ekran; 4 - zondlama siqnalı; 5 - strobe nəbzi; 6 - istinad siqnalı

Strob nəbzinin aparıcı kənarı "Qüsur koordinatları" düyməsini istifadə edərək katod-şüa borusunun skanında bu siqnalın göründüyü yerə gətirilir. Avtomatik qüsur detektorunun (ASD) etibarlı işləməsi üçün strobe nəbzini 5 mm sola sürüşdürmək lazımdır. Bu parametr qaynaqlanmış birləşmələri yoxlayarkən, zondlama nəbzi ilə strob impulsunun arxa kənarı arasındakı süpürmə bölməsindəki qüsurlardan impulslar əldə etməyə imkan verir;

b) avtomatik qaynaqla edilən birləşmələri yoxlayarkən, çevirici sınaq nümunəsinə quraşdırılmalıdır(bu Təlimatın bəndinə baxın) (Şəkil , b), sınaq nümunəsindəki düz dibli dəlikdən gələn siqnalı tapın; “Zəifləmə” düymələrindən istifadə edərək qüsur detektorunun ekranında nəbz hündürlüyünü 20 mm-ə təyin edin; istinad siqnal amplituda dəyərləri (A O ) nəzarət jurnalına yazın (bu Təlimatın əlavəsinə baxın). Strob nəbzinin aparıcı kənarı "Qüsur koordinatları" düyməsini istifadə edərək katod şüası borusunun skanında bu nəbzin göründüyü yerə gətirilir. Qeyd. Qüsur detektorunu quraşdırarkən və məhsulları yoxlayarkən dərinlik ölçən cihazın strob nəbzinin eni minimal olmalıdır.

4.6. Siqnalların atlamasını azaltmaq üçün avtomatik qüsur detektorundan (ADD) istifadə etmək tövsiyə olunur. ASD əməliyyatının həssaslığının tənzimlənməsi alt siqnala uyğun olaraq həyata keçirilməlidir. Bunu etmək üçün "ASD həssaslığı" düyməsini istifadə edərək, 20 m hündürlükdə bir istinad siqnalından avtomatik qüsur detektorunun işləməsinə nail olun (səs siqnalı alın). Bu parametr istənilən həssaslıq səviyyəsində işləyərkən dərinlikölçənin strob impulsunda 20 mm və ya daha çox hündürlüyə malik siqnal görünəndə ASD-nin işə salınmasını təmin edəcək.

4.7. Quraşdırılmış hissələrin qaynaq birləşmələrinin keyfiyyətinə nəzarət etmək üçün çevirici qaynaqlı birləşmənin üstündəki boşqabın üzərinə qoyulmalı, jigin məhdudlaşdırıcı halqasının içərisinə yerləşdirilməli, kontakt sürtkü yağını tətbiq etməli və transduseri bu halqa daxilində boşqabda hərəkət etdirməlidir.

4.8. Qüsurların axtarışı axtarış həssaslığında aparılmalıdır. Quraşdırılmış hissələri yoxlayarkən axtarış həssaslığını təyin etmək üçün aşağıdakılar lazımdır:

a) əl ilə və yarı avtomatik qaynaqla hazırlanmış birləşmələr üçün, quraşdırılmış hissənin düz elementində alınan istinad siqnalının səviyyəsinə nisbətən qüsur detektorunun həssaslığını A p dəyəri ilə artırmaq üçün "Zəifləmə" açarlarından istifadə edin; anker çubuqlarının diametrindən asılı olaraq (Cədvəl );

b) avtomatik qaynaqla edilən birləşmələr üçün sınaq parçasında alınan istinad siqnalının səviyyəsinə nisbətən 6 dB artırın.

Cədvəl 4

|

5.3. Tikilən obyektin xarakterindən və tamamlanma qaydasından, konstruksiyaların quraşdırılmasının xüsusiyyətlərindən və digər spesifik şərtlərdən asılı olaraq, qaynaqlanmış birləşmələrin partiyasının həcmi müəyyən edilmiş qaydada təsdiq edilmiş idarə sənədlərinə uyğun olaraq müəyyən edilə bilər. Dırnaq birləşmələrinin bir partiyasının həcmi 200 ədəddən çox olmamalıdır. 5.4. Qaynaqlanmış birləşmənin növündən asılı olaraq, ultrasəs sınağına məruz qalan çubuqların və quraşdırılmış hissələrin bir dəstə birləşməsindən nümunə ölçüsü Cədvəldən götürülməlidir. ; ən azı 3 ədəd olmalıdır. nümunədə. Cədvəl 5 5.5. Çubuqların qaynaqlanmış birləşmələrinin keyfiyyəti üç nöqtəli sistemə uyğun olaraq qiymətləndirilməlidir, eyni zamanda idarə olunan birləşmələrin aşağıdakı keyfiyyət kateqoriyaları qurulur: xal 1 - yararsız (kəsmək üçün); bal 2 - məhdud uyğunluq (düzəliş və ya kəsilməklə); bal 3 - uyğun, C dəyərlərindən aşağı olmayan gücü təmin edir 1 GOST 10922-75 uyğun olaraq. 5.6. Çubuqların butt birləşmələrinin keyfiyyətinin qiymətləndirilməsi meyarı istinad siqnalının amplitüdlərindəki fərqin dəyəridir ( A o) və çeviricilərin hər bir mövqeyi üçün idarə olunan əlaqədə minimum siqnal () (Cədvəl , ). 5.14. Quraşdırılmış hissələrin düz elementləri olan çubuqların tee birləşmələrinin keyfiyyətinin qiymətləndirilməsi meyarı istinad siqnalının amplitüdlərindəki fərqin dəyəridir ( A o) quraşdırılmış hissənin yastı elementində və ya sınaq nümunəsində əldə edilən və idarə olunan qaynaq birləşməsindəki qüsurdan əks olunan maksimum siqnal ( A Maks). 5.15. Əllə və yarı avtomatik qaynaqla hazırlanmış quraşdırılmış hissələrin T birləşmələri, onlarda amplituda fərq dəyərləri Cədvəldə göstərilən rədd həssaslığı dəyərlərinə bərabər və ya daha az olduqda 1 balla qiymətləndirilir. . Qeyd. Rədd həssaslığı - istinad siqnalının amplitüdləri ilə qəbuledilməz qüsurdan gələn siqnal arasındakı fərq. Cədvəl 8

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Qaynaq nəzarəti müxtəlif dizaynların istismara qəbulunun zəruri hissəsidir. Yoxlama hərəkətlərinin üsulları və nəticələri xüsusi aktda əks etdirilir.

FAYLLAR

Qaynaqları necə yoxlamaq olar

Əslində, qaynaqları öyrənmək üçün müxtəlif üsullardan istifadə edilə bilər, məsələn, ultrasəs, maqnit, kimyəvi, kapilyar və digər yüksək texnologiyalı üsullar. Bununla belə, klassik, bu günə qədər aktual və tələb olunan - adi vizual yoxlama. Məqsədi: tikişin yüksək keyfiyyətli, yaxşı qaynaqlanmış, heç bir alt kəsikləri, sallanmaları, yanıqları, həddindən artıq miqyaslı və digər qüsurları olmadığından əmin olmaq. Bu növ tədqiqatın üstünlükləri olduqca açıqdır: böyük xərc tələb etmir, əlçatan və kifayət qədər məlumatlıdır, lakin bununla yanaşı, çatışmazlıqlar da var: imtahanın subyektivliyi, aşağı etibarlılıq, yalnız araşdırma aparmaq imkanı. tikişin görünən hissəsi.

Vizual yoxlama həm çılpaq gözlə həyata keçirilə bilər (adətən əgər danışırıq böyük, yaxşı görünən tikişlər haqqında) və müxtəlif cihazların köməyi ilə, məsələn, linzalar, mikroskoplar, endoskoplar, qüsur detektorları və s.

Onlar sadə bir yoxlama ilə aşkarlanması çətin olan ən kiçik gizli qüsurları aşkar etmək üçün istifadə olunur. kənarda qaynaq (məsələn, mikroskopik çatlar, nicks, delamination, kinks və s.). Eyni zamanda, yalnız laboratoriyalarda istifadə üçün nəzərdə tutulmuş və "tarlalarda" istifadə edilə bilən cihazlar var. Sonuncular istənilən temperatur və hava şəraitinə (o cümlədən insanlar üçün artan radiasiya, kimyəvi, bakterioloji və s. təhlükə əmsalı olanlar) tab gətirə bilirlər.

Niyə qaynaq yoxlaması lazımdır

Belə bir dərin müayinənin məqsədi olduqca aydındır: bir qayda olaraq, qaynaqdan istifadə edən hər hansı strukturlar müəyyən, kifayət qədər ciddi bir yükə (xüsusilə tikinti strukturları üçün) tab gətirmək üçün nəzərdə tutulmuşdur. Və hər hansı bir sapma texniki standartlar, onların istehsalı zamanı baş verənlər strukturun tab gətirməyəcəyi və qırılmayacağı ilə hədələyir ki, bu da öz növbəsində təkcə maliyyə itkilərinə deyil, həm də insanların həyatı və sağlamlığına təhlükə yarada bilər.

Tez-tez qaynaqlar yalnız strukturun istehsalından sonra deyil, həm də istismarı zamanı yoxlanılır - bu, onların korroziyaya və digər mənfi təsirlərə məruz qala bilməsi ilə əlaqədardır. Həm də köhnəlmiş bir quruluşda bir neçə təbəqənin örtməsi zamanı müntəzəm yoxlamalar lazımdır, hər bir tamamlanan təbəqə nəzarət edilərkən, tikişin uzunluğu, əsas metalın qalınlığı ölçülür və bu məlumatlar bu bölmə üçün müəyyən edilmiş standartla müqayisə edilir, yükünü nəzərə alaraq.

Yoxlamaların tezliyi qanunun normaları, habelə şirkətin daxili qaydaları ilə müəyyən edilir.

Vaxtında və yüksək keyfiyyətli vizual yoxlamalar tikişin məhv olmasını mümkün qədər tez aşkar etməyə, həmçinin səbəbləri başa düşməyə və onları aradan qaldırmağın yollarını tapmağa imkan verir.

Yoxlamanı kim aparır və akt tərtib edir

Qaynaq tikişinin keyfiyyətinin ilkin yoxlanışı onu yerinə yetirən qaynaqçı tərəfindən aparılır. Əlavə nəzarət digər işçilər tərəfindən həyata keçirilir: məsələn, sayt meneceri, mühəndis və s. Bu şəxslərin qaynaq tikişlərinin vizual yoxlanılması texnikası haqqında lazımi biliyə malik olması, həmçinin lazımi alətlər və qurğularla təchiz olunması vacibdir. Onlar həmçinin qaynaq tikişləri üçün vizual yoxlama şəhadətnaməsini necə formalaşdırmaq barədə fikir sahibi olmalıdırlar.

Akt formatı

Bu gün vahid standart heç bir akt yoxdur, yəni istənilən formada edilə bilər. Bununla belə, təşkilatın rəhbərlik tərəfindən hazırlanmış və təsdiq edilmiş öz sənəd şablonu varsa, ondan istifadə edilməlidir. Müəssisənin uçot siyasətində aktın formatı göstərilsə yaxşıdır.

Qaynaq tikişlərinin vizual yoxlanılması aktının icrası xüsusiyyətləri

Aktın icrası ilə bağlı heç bir tələb də irəli sürülmür, yəni əl ilə yazıla və ya kompüterdə, formada çap edilə bilər. korporativ loqosu və detallar və adi bir kağız parçası. Yeganə bir şey: əgər elektron forma hazırlanmışdırsa, onda məsul şəxslərin imzaları üçün çap edilməlidir. Akt bir orijinal nüsxədə tərtib edilir, ona nömrə verilməlidir.

Aktın qeydiyyatı və saxlanması

Akt haqqında məlumat xüsusi reyestrə daxil edilməlidir, bu reyestrdə onun nömrəsi və yaradılma tarixi barədə qeyd etmək kifayətdir. Hazır aktın saxlanma müddəti qanunla müəyyən edilmiş normalar, habelə cəmiyyətin daxili tələbatları əsasında müəssisənin müdiriyyəti tərəfindən fərdi qaydada müəyyən edilir.

Akt ayrıca qovluqda və ya qovluqda saxlanmalıdır struktur vahidi, yarandığı və ya təşkilatın arxivində.

Əgər əvvəllər heç vaxt etmədiyiniz bir qaynaq yoxlaması hesabatı tərtib etməlisinizsə, aşağıdakı nümunədən istifadə edin və bu barədə şərhləri oxuyun - onlar lazımi sənədi səhvlər və qeyri-müəyyənliklər olmadan düzəltməyə kömək edəcəklər.

- İlk növbədə, müəssisənin adını akta daxil edin, sonra sənədə nömrə verin, onun yaranma tarixini və yerini göstərin.

- Sonra vəzifə aktına qaynaq tikişini yoxlayan işçilərin tam adını daxil edin (əgər onlar müxtəlif müəssisələrin nümayəndələridirsə, onların hər birinin adını göstərin).

- Bundan sonra, əsas hissəyə keçin: işin icraçısı haqqında məlumat daxil edin: vəzifə, tam adı, sonra burada araşdırılan qaynaqlar haqqında məlumatları daxil edin: onların sayı, polad dərəcəsi və digər identifikasiya dəyərləri.

- Sınaq zamanı istifadə olunan cihazları və cihazları, istifadə olunan bütün üsulları, onların nəticələrini göstərin, həmçinin əlavə müayinə üsulları ilə bağlı tövsiyələr verin.

- Sonda cari nəzarəti yekunlaşdırdığınızdan əmin olun, imzalar qoyun.

Skan olunur

6.2.5.1 Tarama üçün ətraf mühitin mənfi 10 °C-dən 40 °C-ə qədər temperaturda 1,5-dən 30,0 mm-ə qədər məhsul qalınlığı diapazonunda idarə olunan kəsiklərin relyefini qeyd etməyə imkan verən qalınlıqölçənlər və ya qüsur detektorlarından istifadə edilməlidir. Mənfi 10 ° C-dən aşağı temperaturda işləmək lazımdırsa, ölçmə vasitələrinin və zondların qızdırılması həyata keçirilməlidir.

6.2.5.2 VST divarının birinci kəmərinin vərəqlərinin (P, PK, PA) skan edilməsi alt kəmərin bütün perimetri boyunca səhər tikişindən 300 mm enində zolaqda aparılır; vərəqə çuxurlu korroziya zədəsi olduqda aşkar edildikdə, bu vərəq əlavə olaraq 400 mm hündürlüyə qədər skan edilir.

6.2.5.3 Divarın daxili səthində təmir yamaqları olduqda, tam texniki diaqnostikanın ikinci mərhələsində korroziya zədələnməsini aşkar etmək və minimum zərərləri müəyyən etmək üçün divarın xarici səthi bu təmir yamaqlarının yerləşdiyi yerlərdə skan edilir. qalınlığı.

6.2.5.4 Skanlama nəticələri Əlavə U-ya uyğun olaraq sənədləşdirilir.

6.2.6.1 Ultrasəs sınağı tankın struktur elementlərinin qaynaq birləşmələrinin keyfiyyətinə nəzarət etmək üçün istifadə olunur. Ultrasəs testi üçün qüsur detektorlarından istifadə edilməlidir. ümumi məqsəd texniki xüsusiyyətlərinə görə QOST 23667 tələblərinə cavab verən və/və ya yarı avtomatik və avtomatik skaner cihazları ilə təchiz olunmuşlar da daxil olmaqla ixtisaslaşdırılmış ultrasəs qüsur detektorları.

6.2.6.2 Tələblərə cavab verən qoruyucu avtomatik transmissiya olduqda

RD-23.020.00-KTN-184-10 və RD-77.060.00-KTN-221-09-a uyğun olaraq akt tərtib edilir.

OR-23.020.00-KTN-278-09, əlavə I və TTZ-23.020.00-KTN-117-10, D və D əlavələri, çən çərçivəsində yerləşən divarların və texnoloji boru kəmərlərinin metal və qaynaq birləşmələrinin ultrasəs sınağıdır. örtükləri çıxarmadan həyata keçirilir.

Qeyd - Çənlərin (bütün elementləri daxil olmaqla, Cədvəl 6.1-ə uyğun olaraq) zəmanət altında olan avtomatik transmissiyadan idarə edilməsi zamanı örtük çıxarılmır, örtüyün səthi çirkdən və neft məhsullarından təmizlənir. örtükün təhlükəsizliyi.

6.2.6.3 Ultrasəs qüsur detektorları, istifadə olunan avadanlıq (defektoskop və zond) və idarə olunan birləşmələr üçün hazırlanmış ultrasəs sınaqlarının texnoloji (əməliyyat) sxemləri daxil olmaqla, metodologiyaya uyğun olaraq zondlar dəsti ilə təchiz edilməlidir.

Ümumi təyinatlı qüsur detektorları ilə istifadə olunan düz və meylli zondlar GOST 26266 tələblərinə uyğun olmalıdır.

6.2.6.4 Yoxlamaq üçün spesifikasiyalar və ümumi məqsədlər üçün ultrasəs qüsur detektorlarının parametrlərini tətbiq etmək lazımdır:

QOST 14782-yə uyğun hazırlanmış standart nümunələr (СО-2 və СО-3);

İdarə olunan obyektlə eyni materialdan hazırlanmış SOP-lar.

6.2.6.5 Əgər ultrasəs sınaqları üçün ixtisaslaşmış ultrasəs qüsur detektorları və/yaxud yarımavtomatik və avtomatik skan cihazları istifadə olunursa, onların yoxlanılması və tənzimlənməsi müvafiq zondlarla tamamlanan əməliyyat sənədlərinə uyğun olaraq həyata keçirilir.

6.2.6.6 Qüsur detektorlarının tənzimlənməsi nəzarət temperaturunda aparılmalıdır. Ultrasəs, istifadə olunan avadanlıq (defektoskop və zond) və idarə olunan birləşmələr üçün hazırlanmış ultrasəs testinin texnoloji (əməliyyat) sxemlərini ehtiva edən metodologiyaya uyğun olaraq həyata keçirilir.

6.2.6.7 Ultrasəs müayinəsi məlumatların ultrasəs qüsur detektorunun yaddaşında qeydiyyatı və sonradan kompüterin yaddaşında faylların saxlanması ilə avtomatik rejimdə həyata keçirilir. Avtomatik rejimdə nəzarəti həyata keçirmək mümkün olmayan yerlərdə nəzarətin əl rejimində aparılmasına icazə verilir.

6.2.6.8 Ultrasəs sınaqları üçün istifadə olunan üsul və avadanlıq nəzarət olunan qaynaqlarda (o cümlədən tikişlərin kəsişmə yerlərində) SNiP 3.03.01-87 və RD-19.100.00-KTN-001-10 uyğun olaraq qüsurların aşkar edilməsini təmin etməlidir. ) və boru kəmərləri.

6.2.6.9 Ultrasəs sınaqları zamanı aşkar edilmiş qüsurlar üçün aşağıdakı xüsusiyyətlər müəyyən edilir:

əks-səda amplitudası;

Qüsurun şərti uzunluğu;

Maksimum Dərinlik qüsurun yeri;

qüsur hündürlüyü.

6.2.6.10 Ultrasəs müayinəsinin nəticələrini qiymətləndirərkən qüsurların və qaynaq birləşmələrinin çeşidlənməsi alınan siqnalların amplitudasına, qüsurların şərti uzunluğuna, qüsurların ümumi şərti uzunluğuna və aşkar edilmiş qüsurların sayına görə aparılır. qiymətləndirmə sahəsi.

6.2.6.11 Qismən texniki diaqnostika zamanı ultrasəs sınaqlarının aparıldığı divar qaynaqlarının çarpaz hissələrinin ölçüləri Şəkil 6.12-də göstərilmişdir.

Şəkil 6.12 - Qaynaqların kəsişmələrinin idarə olunan hissələrinin ölçüləri

6.2.6.12 Günbəz damının dayaq halqasının seqmentlərində qaynaqların ultrasəs sınağı xəritələr açıldıqdan sonra əlçatan yerlərdə aparılır, sonrakı diaqnostika zamanı yoxlanılmamış qaynaqların ultrasəs sınağı aparılır.

6.2.6.13 Ultrasəs müayinəsinin nəticələri F və Əlavə F-ə uyğun olaraq aktla sənədləşdirilir.

RD-19.100.00-KTN-299-09. Nəticə tərtib edilərkən hər bir qüsur ayrıca təsvir edilməlidir. Ultrasəs sınağı sertifikatı nəzarət sxemləri, ultrasəs sınaqlarının nəticələrinə əsaslanan nəticələr, aşkar edilmiş qüsurların yerləşdiyi yerin koordinatlarını göstərən çən konstruksiyalarının eskizləri ilə müşayiət olunur.