Типы производства. Типы производств, типы планировок производства Предприятия массового производства примеры

В зависимости от сложности выпускаемых изделий и их количества, различают три вида производства: массовое, серийное и единичное. Каждое из видов производств характеризуется своими особенностями.

Массовое производство предполагает изготовление изделий, деталей или заготовок в массовом количестве по неизменяемым чертежам в течении длительного промежутка времени. Массовое производство характеризуется расположением оборудования в последовательности выполнения операций. Применением высокопроизводительного оборудования (специальных и агрегатных станков), специальных приспособлений и инструмента, транспортных устройств, для передачи заготовок и деталей вдоль поточной линии, автоматизацией и механизацией технического контроля.

Серийное производство определяется периодическим изготовлением партий изделий, деталей или заготовок за определённое время при неизменяемых чертежах. Характеризуется применением высокопроизводительного оборудования, станков с числовым программным управлением. Серийное производство может быть крупносерийным, серийным и мелкосерийным.

Единичное производство предполагает изготовление изделий, деталей или заготовок единицами или малыми партиями, повторное изготовление которых, как правило, не предусматривается. Как правило, единичное изготовление установок оснащения ЛА осуществляется опытными конструкторскими бюро (ОКБ), которые характеризуются применением универсального оборудования, станками с ЧПУ и др.

В зависимости от типа производства технологические процессы разрабатывают по принципу дифференциации или концентрации операций.

Концентрацией называют процесс объединения операций на одном рабочем месте. Это особенно относится к процессам сборки.

При дифференциации каждую операцию закрепляют за одним рабочим местом.

Концентрацию применяют, как правило, в единичном и мелкосерийном производствах. На крупносерийных заводах концентрацию проводят при применении оборудования с большим количеством инструмента.

Широкая номенклатура и небольшие партии изготавливаемых изделий не позволяют равномерно загрузить имеющиеся оборудование. Для этого на опытных предприятиях и единичных производствах стремятся станки объединить в группы по их типам. Создаются участки токарных, фрезерных, шлифовальных станков, которые позволяют несколько повысить коэффициент их загрузки.

Несколько более совершенной системой являются замкнутые производственные участки, которые находят применение на опытных заводах по изготовлению авиационных установок. Такие участки организуют с учётом изготовления определённых групп деталей и узлов и укомплектованы соответствующими типами токарных и фрезерных станков, иногда и другим оборудованием.

Наиболее совершенной формой организации является поточное производство с её разновидностями. Отличительной особенностью данного производства является постоянство движения изделия и выход их с постоянной величиной такта. Оборудование на участке расставляют по технологическому признаку. При такой организации производства ещё большие возможности по сокращению переходов, автоматизации основных и вспомогательных процессов, лучшему использованию производственных площадей, загрузке оборудования. При разработке технологического процесса для поточного производства операции дифференцируют (или концентрируют) с таким учётом, чтобы они равнялись или были кратными такту выпуска продукции. Технологические процессы, разрабатываемые для различных видов производства, проектируют всегда с таким расчётом, чтобы, используя существующие на данном заводе современные технологические процессы, обеспечить высокое качество продукции при наименьших затратах на их изготовление.

На опытных предприятиях и в единичном производстве в ряде случаев проводят типизацию технологических процессов с целью приближения единичного и мелкосерийного производства к серийному и получить вытекающие из этого производственные и экономические выгоды. Типовой технологический процесс разрабатывают для группы деталей, подобных по конструкции и технологии производства. Детали классифицируют по конструктивно- технологическим признакам для выявления определённых групп деталей (классы втулок, штырей, гнёзд, рычагов и т.д.). На данные группы деталей разрабатывают единый технологический процесс, проектируют, изготовляют оснастку и инструмент, производят комплексные настройки станков.

7.1. Производственный процесс и принципы его организации

7.1.1. Определение производственного процесса

Промышленное производство - это сложный процесс превращения сырья, материалов полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям рынка.

Производственный процесс - это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции.

Производственный процесс состоит из следующих процессов:

основные

- это технологические процессы, в ходе которых происходят изменения

геометрических форм, размеров и физико-химических свойств продукции;

вспомогательные

- это процессы, которые обеспечивают бесперебойное протекание

основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение

всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т.д.));

обслуживающие

- это процессы, связанные с обслуживанием как основных, так

и вспомогательных процессов и не создающие продукцию (хранение, транспортировка, тех. контроль

и т.д.).

В условиях автоматизированного, автоматического и гибкого интегрированного производств вспомогательные и обслуживающие процессы в той или иной степени объединяются с основными и становятся неотъемлемой частью процессов производства продукции, что будет рассмотрено более подробно позже.

Структура производственных процессов показана на рис. 7.1.

Рис. 7.1. Структура производственных процессов

Технологические процессы, в свою очередь делятся на фазы.

Фаза - комплекс работ, выполнение которых характеризует завершение определенной части технологического процесса и связано с переходом предмета труда из одного качественного состояния в другое.

В машиностроении и приборостроении технологические процессы в основном делятся на три фазы:

Заготовительная;

- обрабатывающая;

- сборочная.

Фазная структура технологических процессов представлена на рис. 7.2.

Рис. 7.2. Фазная структура технологических процессов

Технологический процесс состоит из последовательно выполняемых над данным предметом труда технологических действий - операций.

Операция - часть технологического процесса, выполняемая на одном рабочем месте (станке, стенде, агрегате и т.д.), состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов.

Операции, которые не ведут к изменению геометрических форм, размеров, физико-химических свойств предметов труда, относятся не к технологическим операциям (транспортные, погрузочно-разгрузочные, контрольные, испытательные, комплектовочные и др.).

Операции различаются также в зависимости от применяемых средств труда:

- ручные

, выполняемые без применения машин, механизмов и механизированного

инструмента;

- машинно-ручные

- выполняются с помощью машин или ручного инструмента при

непрерывном участии рабочего;

- машинные

- выполняемые на станках, установках, агрегатах при ограниченном

участии рабочего (например, установка, закрепление, пуск и остановка станка, раскрепление

и снятие детали). Остальное выполняет станок.

- автоматизированные

- выполняются на автоматическом оборудовании или автоматических

линиях.

Аппаратурные процессы характеризуются выполнением машинных и автоматических операций в специальных агрегатах (печах, установках, ваннах и т.д.).

7.1.2. Основные принципы организации производственного процесса

Принципы - это исходные положения, на основе которых осуществляются построение, функционирование и развитие производственного процесса.

Соблюдение принципов организации производственного процесса - одно из основополагающих условий эффективности деятельности предприятия.

Основные принципы организации производственного процесса и их содержание приведены в табл. 7.1.

Таблица 7.1

Основные принципы организации производственного процесса

| № п/п | Принципы | Основные положения |

| 1 | Принцип пропорциональности | Пропорциональная производительность в единицу времени всех производственных подразделений предприятия (цехов, участков) и отдельных рабочих мест. |

| 2 | Принцип дифференциации | Разделение производственного процесса изготовления одноименных изделий между отдельными подразделениями предприятия (например, создание производственных участков или цехов по технологическому или предметному признаку) |

| 3 | Принцип комбинирования | Объединение всех или части разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка, цеха, производства |

| 4 | Принцип концентрации | Сосредоточение выполнения определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально однородных работ на отдельных участках, рабочих местах, в цехах и производствах предприятия |

| 5 | Принцип специализации | Формы разделения труда на предприятии, в цехе. Закрепление за каждым подразделением предприятия ограниченной номенклатуры работ, операций деталей или изделий |

| 6 | Принцип универсализации | Противоположен принципу специализации. Каждое рабочее место или производственное подразделение занято изготовлением изделий и деталей широкого ассортимента или выполнением различных производственных операций |

| 7 | Принцип стандартизации | Под принципом стандартизации в организации производственного процесса понимают разработку, установление и применение однообразных условий, обеспечивающих наилучшее его протекание |

| 8 | Принцип параллельности | Одновременное выполнение технологического процесса на всех или некоторых его операциях. Реализация принципа существенно сокращает производственный цикл изготовления изделия |

| 9 | Принцип прямоточности | Требование прямолинейного движения предметов труда по ходу технологического процесса, то есть по кратчайшему пути прохождения изделием всех фаз производственного процесса без возвратов в его движении |

| 10 | Принцип непрерывности | Сведение к минимуму всех перерывов в процессе производства конкретного изделия |

| 11 | Принцип ритмичности | Выпуск в равные промежутки времени равного количества изделий |

| 12 | Принцип автоматичности | Максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда на основе применения автоматического оборудования |

| 13 | Принцип соответствия форм производственного процесса его технико-экономическому содержанию |

Формирование производственной структуры предприятия с учетом особенности производства и условий его протекания, дающую наилучшие экономические показатели |

Экономическая эффективность рациональной организации производственного процесса выражается в сокращении длительности производственного цикла изделий, в снижении издержек на производство продукции, улучшении использования основных производственных фондов и увеличении оборачиваемости оборотных средств.

7.2. Типы производств и их технико-экономическая характеристика

Тип производства - совокупность его организованных, технических и экономических особенностей.

Тип производства определяется следующими факторами:

Номенклатурой выпускаемых изделий;

- объемом выпуска;

- степенью постоянства номенклатуры выпускаемых изделий;

- характером загрузки рабочих мест.

В зависимости от уровня концентрации и специализации различают три типа производств:

Единичное;

- серийное;

- массовое.

По типам производства классифицируются предприятия, участки и отдельные рабочие места.

Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха - характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов.

Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций.

В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплены несколько операций.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах.

Тип производства оказывает решающее значение на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном высока доля живого труда, а в массовом - затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности.

Сравнение по факторам типов производств приведено в таблице 7.2.

Таблица 7.2

Характеристики типов производств

| № п/п | Факторы | Тип производства | ||

| единичное | серийное | массовое | ||

| 1 | Номенклатура изготавливаемых изделий | Большая | Ограниченная | Малая |

| 2 | Постоянство номенклатуры | Отсутствует | Имеется | Имеется |

| 3 | Объем выпуска | Малый | Средний | Большой |

| 4 | Закрепление операций за рабочими местами | Отсутствует | Частичное | Полное |

| 5 | Применяемое оборудование | Универсальное | Универсальное +специальное (частично) | В основном специальное |

| 6 | Применяемые инструмент и оснастка | Универсальные | Универсальные +специальные | В основном специальные |

| 7 | Квалификация рабочих | Высокая | Средняя | В основном низкая |

| 8 | Себестоимость продукции | Высокая | Средняя | Низкая |

| 9 | Производственная специализация цехов и участков | Технологическая | Смешанная | Предметная |

7.3. Производственная структура предприятия

Производственная структура предприятия - это совокупность производственных единиц предприятия (цехов, служб), входящих в его состав, и формы связей между ними.

Производственная структура зависит от вида выпускаемой продукции и его номенклатуры, типа производства и форм его специализации, от особенностей технологических процессов. Причем последние являются важнейшим фактором, определяющим производственную структуру предприятия.

Производственная структура - это, по существу, форма организации производственного процесса. В ней различают подразделения производств:

Основного;

- вспомогательного;

- обслуживающего.

В цехах (подразделениях) основного производства предметы труда превращаются в готовую продукцию.

Цехи (подразделения) вспомогательного производства обеспечивают условия для функционирования основного производства (обеспечение инструментом, энергией, ремонтом оборудования) (см. рис. 7.1).

Подразделения обслуживающего производства обеспечивают основное и вспомогательные производства транспортом, складами (хранение), техническим контролем и т.д.

Таким образом, в составе предприятия выделяются основные, вспомогательные и обслуживающие цехи и хозяйства производственного назначения.

В свою очередь цехи основного производства (в машиностроении, приборостроении) подразделяются:

На заготовительные;

- обрабатывающие;

- сборочные.

Заготовительные цехи осуществляют предварительное формообразование деталей изделия (литье, горячая штамповка, резка заготовок и т.д.)

В обрабатывающих цехах производится обработка деталей механическая, термическая, химико-термическая, гальваническая, сварка, лакокрасочные покрытия и т.д.

В сборочных цехах производят сборку сборочных единиц и изделий, их регулировку, наладку, испытания.

На основе производственной структуры разрабатывается генеральный план предприятия, т.е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. При этом должна быть обеспечена прямоточность материальных потоков. Цехи должны быть расположены в последовательности выполнения производственного процесса.

Цех - это основная структурная производственная единица предприятия, административно обособленная и специализирующаяся на выпуске определенной детали или изделий либо на выполнении технологически однородных или одинакового назначения работ. Цехи делятся на участки, представляющие собой объединенную по определенным признакам группу рабочих мест.

Цехи и участки создаются по принципу специализации:

Технологической;

- предметной;

- предметно-замкнутой;

- смешанной.

Технологическая специализация основана на единстве применяемых технологических процессов. При этом обеспечивается высокая загрузка оборудования, но затрудняется оперативно-производственное планирование, удлиняется производственный цикл из-за увеличений транспортных операций. Технологическая специализация применяется в основном в единичном и мелкосерийном производствах.

Предметная специализация основана на сосредоточении деятельности цехов (участков) на выпуске однородной продукции. Это позволяет концентрировать производство детали или изделия в рамках цеха (участка), что создает предпосылки для организации прямоточного производства, упрощает планирование и учет, сокращает производственный цикл. Предметная специализация характерна для крупносерийного и массового производства.

Если в пределах цеха или участка осуществляется законченный цикл изготовления детали или изделия, это подразделение называется предметно-замкнутым .

Цехи (участки), организованные по предметно-замкнутому принципу специализации, обладают значительными экономическими преимуществами, так как при этом сокращается длительность производственного цикла в результате полного или частичного устранения встречных или возвратных перемещений, снижаются потери времени на переналадку оборудования, упрощается система планирования и оперативного управления ходом производства.

Сравнение производственных структур при технологической и предметной специализации приведено на рисунках 7.3. и 7.4.

Рис. 7.3. Производственная структура предприятия с технологической специализацией (фрагмент)

Рис 7.4. Производственная структура предприятия с предметной специализацией (фрагмент)

Производственная структура цеха показана на рис. 7.5.

Рис 7.5. Производственная структура цеха

7.4. Производственный цикл и его структура

Производственный цикл - это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию. Он выражается в календарных днях или при малой трудоемкости изделия - в часах.

Структура производственного цикла представлена на рис. 7.6.

Рис. 7.6. Структура производственного цикла

Производственный цикл Т ц:

Т ц = Т врп + Т впр,

где Т врп - время рабочего процесса;

Т впр - время перерывов.

В течение рабочего периода выполняются технологические операции

Т врп = Т шк + Т к + Т тр + Т е,

где Т шк - штучно-калькуляционное время;

Т к - время контрольных операций;

Т тр - время транспортирования предметов труда;

Т е - время естественных процессов (старения, релаксации, естественной сушки, отстоя

взвесей в жидкостях и т.п.).

Сумму времен штучного, контрольных операций, транспортирования называют операционным временем (Т опр):

Т опр = Т шк + Т к + Т тр.

В операционный цикл Т к и Т тр включены условно, так как в организационном отношении они не отличаются от технологических операций.

Т шк = Т оп + Т пз + Т ен +Т ото,

где Т оп - оперативное время;

Т пз - подготовительно-заключительное время при обработке новой партии деталей;

Т ен - время на отдых и естественные надобности рабочих;

Т ото - время организационного и технического обслуживания (получение и сдача инструмента,

уборка рабочего места, смазка оборудования и т.п.).

Оперативное время (Т оп) в свою очередь состоит из основного (Т ос) и вспомогательного времени (Т в):

Т оп = Т ос + Т в.

Основное время - это непосредственное время обработки или выполнения работы.

Вспомогательное время:

Т в = Т у + Т з + Т ок,

где Т у - время установки и снятия детали (сборочной единицы) с оборудования;

Т з - время закрепления и открепления детали в приспособлении;

Т ок - время операционного контроля рабочего (с остановкой оборудования) в ходе

операции.

Время перерывов (Т впр) обусловлено режимом труда (Т рт), межоперационным пролеживанием детали (Т мо), временем перерывов на межремонтное обслуживание и осмотры оборудования (Т р) и временем перерывов, связанных с недостатками организации производства (Т орг):

Т впр = Т мо + Т рт + Т р + Т орг.

Время межоперационного пролеживания (Т мо) определяется временем перерывов партионности (Т пар), перерывов ожидания (Т ож) и перерывов комплектования (Т кп):

Т мо = Т пар + Т ож + Т кп.

Перерывы партионности (Т пар) возникают при изготовлении изделий партиями и обусловлены пролеживанием обработанных деталей до готовности всех деталей в партии на технологической операции.

Перерывы ожидания (Т ож) вызываются несогласованной длительностью смежных операций технологического процесса.

Перерывы комплектования (Т кп) возникают при переходе от одной фазы производственного процесса к другой.

Таким образом, в общем виде производственный цикл выражается формулой

Т ц = Т опр + Т е + Т мо + Т рт + Т р + Т орг.

При расчете производственного цикла необходимо учитывать перекрытие некоторых элементов времени либо технологическим временем, либо временем межоперационного пролеживания. Время транспортировки предметов труда (Т тр) и время выборочного контроля качества (Т к) являются перекрываемыми элементами.

Исходя из сказанного, производственный цикл можно выразить формулой

Т ц = (Т шк + Т мо) к пе р к ор + Т е,

где к пер - коэффициент перевода рабочих дней в календарные (отношение числа календарных

дней (D к) к числу рабочих дней в году (D р), к пе р=D к /D р);

к ор - коэффициент, учитывающий перерывы на межремонтное обслуживание оборудования

и организационные неполадки (обычно 1,15-1,2).

В серийном производстве изделия изготовляются партиями.

Производственная партия (n) - это группа изделий одного наименования и типоразмера, запускаемых в производство в течение определенного интервала времени при одном и том же подготовительно-заключительном времени на операцию.

Операционная партия - производственная партия или ее часть, поступающая на рабочее место для выполнения технологической операции.

7.5. Методы расчета производственного цикла

Различают простой и сложный производственные циклы.

Простой производственный цикл - это цикл изготовления детали.

Сложный производственный цикл - цикл изготовления изделия.

Длительность производственного цикла в большой степени зависит от способа передачи детали (изделия) с операции на операцию. Существуют три вида движения детали (изделий) в процессе их изготовления:

Последовательный;

- параллельный;

- параллельно-последовательный.

При последовательном виде движения каждая последующая операция начинается только после окончания обработки всей партии деталей на предыдущей операции (рис. 7.7).

Рис. 7.7. Операционный цикл при последовательном движении партии деталей

Здесь рассчитывается операционный цикл партии, состоящей из трех деталей (n=3), обрабатываемых на четырех операциях:

Т посл = 3(t шт 1 + t шт2 + t шт3 + t шт4) = 3(2+1+4+1,5) = 25,5

где n - количество деталей в производственной партии (шт);

Ч оп - число операций технологического процесса;

t штi - норма времени на выполнение i-й операции (мин.).

Если на всех или отдельных операциях имеются параллельные рабочие места, то операционный цикл определяется по формуле

где C pмi - количество рабочих мест, занятых изготовлением партии деталей на каждой операции.

При последовательном виде движения деталей (изделия) отсутствуют перерывы в работе оборудования и рабочего на каждой операции, возможна высокая загрузка оборудования в течение смены, но производственный цикл имеет наибольшую величину, что уменьшает оборачиваемость оборотных средств.

Параллельный вид движения характеризуется передачей деталей (изделий) на последующую операцию немедленно после выполнения предыдущей операции независимо от готовности остальной партии. Детали передаются с операции на операцию поштучно или операционными партиями, на которые делится производственная партия. Процесс происходит непрерывно, если достигнуто полное равенство или кратность выполнения операций во времени, что характерно для поточных линий:

![]() ,

,

где r - такт поточной линии (мин).

График движения партии деталей при параллельном движении приведен на рис. 7.8.

Рис. 7.8. Операционный цикл при параллельном движении партии деталей

Параллельный вид движения детали (изделий) является наиболее эффективным, но возможности его применения ограничены, так как обязательным условием такого движения является равенство или кратность продолжительности выполнения операций, о чем было сказано выше. В противном случае неизбежны потери (перерывы) в работе оборудования и рабочего.

По графику (рис 7.8) определяем операционный цикл при параллельном виде движения:

Т пар =(t шт1 + t шт2 + t шт3 + t шт4) + (3-1)t шт3 = 8,5 + (3-1)4 = 16,5 мин.

,

,

где t штmax - время выполнения операции, самой продолжительной в технологическом процессе (мин).

При передаче деталей (изделий) операционными партиями (р) расчет ведется по формуле

,

,

где р - размер операционной партии (в шт.).

Параллельно-последовательный вид движения состоит в том, что изготовление изделий на последующей операции начинается до окончания изготовления всей партии на предыдущей операции с таким расчетом, чтобы работа на каждой операции по данной партии в целом шла без перерывов. В отличие от параллельного вида движения здесь происходит лишь частичное совмещение во времени выполнения смежных операций.

В практике существует два вида сочетания смежных операций во времени:

Время выполнения последующей операции больше времени выполнения предыдущей операции;

- время выполнения последующей операции меньше времени выполнения предыдущей операции.

В первом случае представляется возможность применять параллельный вид движения деталей и полностью загрузить рабочие места.

Во втором случае приемлем параллельно-последовательный вид движения с максимально возможным совмещением во времени выполнения обеих операций. Максимально совмещенные операции при этом отличаются друг от друга на время изготовления последней детали (или последней операционной партии) на последующей операции.

Схема параллельно-последовательного вида движения показана на рис. 7.9.

Рис. 7.9. Операционный цикл при параллельно-последовательном движении партии деталей

АБ, ВГ (равное А"Б"), ДЕ - время последующей операции, перекрываемое временем предыдущей операции:

В данном случае операционный цикл будет меньше, чем при последовательном виде движения, на величину совмещения каждой смежной пары операций:

Первая и вторая операции - АБ = (3-1) t шт2 ;

- вторая и третья операции - ВГ = (3-1) t шт2 ;

- третья и четвертая операции - ДЕ = (3-1) t шт4 , (t шт2 и t шт4

имеют более короткое время t шт.кор из каждой смежной пары операций).

Таким образом, время совмещений

Формула для расчета

При выполнении операций на параллельных рабочих местах

При передаче деталей операционными партиями

Параллельно-последовательный вид движения деталей (изделий) обеспечивает работу оборудования и рабочего без перерывов. Производственный цикл при этом виде больше по сравнению с параллельным, но меньше, чем при последовательном.

Производственный цикл изделия Т ци может быть рассчитан по формуле

Т ци = Т цд + Т ц.сб,

где Т цд - производственный цикл изготовления ведущей детали;

Т ц.сб - производственный цикл сборочных работ.

Пути и значение сокращения производственного цикла

Производственный цикл используется в качестве норматива при оперативном планировании производства, финансовом управлении и других планово-производственных расчетах.

Производственный цикл (Т ц) непосредственно связан с нормативом оборотных средств:

Т ц = ОС н.п / Q дн,

где ОС н.п - объем оборотных средств в незавершенном производстве (руб.);

Q дн - однодневный выпуск продукции (руб.).

Сокращение производственного цикла имеет большое экономическое значение:

Сокращается оборачиваемость оборотных средств за счет сокращения объемов незавершенного

производства;

- увеличивается фондоотдача основных производственных фондов;

- снижается себестоимость изделий за счет сокращения условно-постоянной части издержек на

одно изделие и т.д.

Длительность производственного цикла зависит от двух важнейших групп факторов:

Технического уровня производства;

- организации производства.

Эти обе группы факторов взаимообуславливают и дополняют друг друга.

Основными направлениями снижения производственного цикла являются:

Совершенствование технологии;

- применение более производительных оборудования, инструментов, средств технологического оснащения;

- автоматизация производственных процессов и применение гибких интегрированных процессов;

- специализация и кооперирование производства;

- организация поточного производства;

- гибкость (многофункциональность) персонала;

- многие другие факторы, влияющие на длительность производственного цикла (см. структуру Т ц

на рис. 7.6).

7.6. Организация поточного производства

Поточное производство является наиболее эффективной формой организации производственного процесса.

Признаки поточного производства:

Закрепление одного или ограниченного числа наименований изделий за определенной группой

рабочих мест;

- ритмическая повторяемость согласованных во времени технологических и вспомогательных операций;

- специализация рабочих мест;

- расположение оборудования и рабочих мест по ходу технологического процесса;

- применение специальных транспортных средств для межоперационной передачи изделий.

При поточном производстве реализуются принципы:

- специализации;

- параллельности;

- пропорциональности;

- прямоточности;

- непрерывности;

- ритмичности.

Поточное производство обеспечивает самую высокую производительность труда, низкую себестоимость продукции, наиболее короткий производственный цикл.

Основой (первичным звеном) поточного производства является поточная линия .

Расположение поточных линий (планировка) должна обеспечить:

Прямоточность и кратчайший путь движения изделия;

- рациональное использование производственных площадей;

- условия для транспортировки материалов и деталей к рабочим местам;

- удобство подходов для ремонта и обслуживания;

- достаточность площадей и оргоснастки для хранения требуемых запасов материалов и готовых

деталей;

- возможность легкого удаления отходов производства.

Примеры расположения оборудования и пути движения изделия приведены на рис. 7.10 и 7.11.

Рис. 7.10. Движение изделия по поточной линии при расположении оборудования:

а - одностороннем; б - двухстороннем

Рис. 7.11. Схемы движения изделий по поточным линиям:

а - разветвляющаяся; б - зигзагообразная; в - П-образная;

г - Т-образная; д - замкнутая; е - многоуровневая.

Транспортные средства в поточном производстве

В поточном производстве применяются разнообразные транспортные средства (табл. 7.3).

Таблица 7.3

Классификация транспортных средств в поточном производстве

| Признак | Характеристика | |||||||||||||||||||||||||||||||||||||

| Назначение | Транспортеры | Конвейеры | ||||||||||||||||||||||||||||||||||||

| Вид привода | бесприводные: | приводные: | автономные: | |||||||||||||||||||||||||||||||||||

| склизы желобы тележки |

с электроприводом, гидроприводом, пневмоприводом | промышленные роботы, роботрейлеры с бортовыми компьютерами и программным управлением | ||||||||||||||||||||||||||||||||||||

| Принцип действия | Механические транспортеры. Пневмотранспорт. Гидротранспорт. Электромагнитный транспорт. Волновой. Гравитационный. На воздушной подушке | |||||||||||||||||||||||||||||||||||||

| Конструкция | Транспортеры и конвейеры: ленточные, роликовые, шнековые, пластинчатые, цепные, тележечные, тросиковые (с тянущей шайбой), спутниковые (палетные) |

|||||||||||||||||||||||||||||||||||||

| Расположение в пространстве | Горизонтально замкнутые | Вертикально замкнутые | Подвесные | Смешанные (комбинированные) | ||||||||||||||||||||||||||||||||||

| Непрерывность действия | Непрерывные | Пульсирующие | ||||||||||||||||||||||||||||||||||||

| Функция | Распределительные конвейеры | Рабочие конвейеры | ||||||||||||||||||||||||||||||||||||

В машиностроении и приборостроении широко применяются конвейеры - транспортные средства, служащие для транспортировки изделия или транспортировки и выполнения на нем рабочих операций и регламентирующие ритм работы поточной линии, то есть, играющие организующую роль в потоке. Если конвейер служит для перемещения изделий и поддержания ритма работы линии путем четкого адресования изделий по рабочим местам, он называется распределительным, если он служит и местом выполнения операции - называется рабочим .

Основы расчета и организации поточных линий

При проектировании и организации поточных линий выполняются расчеты показателей, определяющих регламент работы линии и методы выполнения технологических операций.

Такт поточной линии - промежуток времени между выпуском изделий (деталей, сборочных единиц) с последней операции или их запуском на первую операцию поточной линии.

Исходные данные расчета такта:

Производственное задание на год (месяц, смену);

- плановый фонд рабочего времени за этот же период;

- планируемые технологические пооперационные потери.

Такт поточной линии рассчитывается по формуле

r = F д / Q вып,

где r - такт поточной линии (в мин.);

F д - действительный годовой фонд времени работы линии в планируемом периоде (мин.);

Q вып - плановое задание на тот же период времени (шт.).

F д = D раб Ч d см Ч T см Ч k пер Ч k рем,

где D раб - число рабочих дней в году;

d см - количество рабочих смен в сутки;

T см - продолжительность смены (в мин.);

k пер - коэффициент, учитывающий планируемые перерывы;

k рем - коэффициент, учитывающий время плановых ремонтов.

k пер = (Т см - Т пер) / Т см,

где Т пер - время планируемых внутрисменных перерывов;

k рем - рассчитывается аналогичным способом.

Классификация поточных линий приведена в табл. 7.4

Таблица 7.4

Классификация поточных линий

| № п/п | Признак | Характеристика |

| 1 | Степень механизации технологических операций | 1.1. Механизированные 1.2. Комплексно-механизированные 1.3. Полуавтоматические 1.4. Автоматические 1.5. Гибкие интегрированные |

| 2 | Количество типов одновременно обрабатываемых и собираемых изделий |

2.1. Однономенклатурные (обработка изделия одного наименования) 2.2. Многономенклатурные (обработка изделий нескольких наименований одновременно или последовательно) |

| 3 | Характер движения изделий по операциям производственного процесса |

3.1. Непрерывно-поточные (все операции синхронизированы во времени, т.е. равны или

кратны такту линий) 3.2. Прерывно-поточные (перерывы в ходе производственного процесса и невозможность синхронизировать технологические операции во времени) |

| 4 | Характер работы конвейера | 4.1. С рабочим конвейером, когда операции выполняются без снятия изделия с конвейера 4.2. С распределительным конвейером, когда конвейер осуществляет доставку изделия на рабочее место, а операция выполняется со снятием изделия с конвейера 4.3. С непрерывно движущимся конвейером 4.4. С пульсирующим конвейером |

При неизбежных технологических потерях (планируемом выходе годных), такт r рассчитывается по формуле

r = F д / Q зап,

где Q зап - количество изделий, запускаемых на поточную линию в планируемом периоде (шт):

Q зап = Q вып Ч k зап,

где k зап - коэффициент запуска изделий на поточную линию, равный величине, обратной коэффициенту выхода годных изделий (a ); k зап = 1/a .

Выход годных изделий в целом по поточной линии определяется как произведение коэффициентов выхода годных по всем операциям линии

a = a 1 Ч a 2 Ч ... Ч a n.

Ритм - это количество изделий, выпускаемых поточной линией в единицу времени.

Расчет количества оборудования поточной линии ведется по каждой операции технологического процесса:

где - расчетное количество

оборудования

(рабочих мест) на i-й операции поточной линии;

t штi - норма штучного времени на i-ую операцию (в мин);

k запi - коэффициент запуска детали на i-ю операцию.

Принятое количество оборудования или рабочих мест на каждой операции W пi определяется путем округления расчетного их количества до ближайшего большего целого числа.

Коэффициент загрузки оборудования (рабочих мест) определяется как

Количество оборудования (рабочих мест) на всей поточной линии

,

,

где ч оп - число операций технологического процесса.

Явочное количество рабочих (Р яв) равно количеству рабочих мест на поточной линии с учетом многостаночного обслуживания:

,

,

где k мо - коэффициент многостаночного обслуживания;

,

,

где S Р i - численность рабочих участка.

Общее число рабочих на поточных линиях определяется как среднесписочное:

,

,

где Р сп - среднесписочное число рабочих поточной линии;

d

- процент потерь рабочего времени (отпуска, болезни и т.д.);

d см - количество смен.

Скорость движения конвейера (V):

При непрерывном движении конвейера V=L / r;

- при пульсирующем движении конвейера V= L/ t тp ,

где L - расстояние между центрами двух смежных рабочих мест, то есть шаг конвейера (м);

t тp - время транспортировки изделия с одной операции на другую.

Задел - производственный запас материалов, заготовок или составных частей изделия для обеспечения бесперебойного протекания производственных процессов на поточных линиях.

Различают следующие виды заделов:

Технологический;

- транспортный;

- резервный (страховой);

- оборотный межоперационный.

Технологический задел (Z т) - детали (сборочные единицы, изделия), находящиеся непосредственно в процессе обработки:

,

,

где - число рабочих мест на каждой операции;

n i - количество деталей, одновременно обслуживаемых на i-м рабочем месте.

Транспортный задел (Z тр) - количество деталей, находящихся в процессе перемещения между операциями и расположенных в транспортных устройствах.

При непрерывном движении конвейера

Z тр =L рк Р / V,

где L рк - длина рабочей части конвейера (м);

V - скорость движения конвейера (м/мин);

Р - количество изделий в операционной партии (шт).

При периодической транспортировке

Транспортный технологический заделы зависят от параметров оборудования, тех. процессов.

Резервный (страховой) задел создается для нейтрализации последствий, связанных со случайным характером выхода изделия в брак, перебоев в работе оборудования и др.

где Т переб - время возможного перебоя поступления изделий с данной операции на

операцию, подлежащую страхованию (мин);

r - такт поточной линии (мин).

Оборотный межоперационный задел на линии - количество заготовок (деталей, сборочных единиц), находящихся между операциями линии и образующихся вследствие различной производительности смежных рабочих мест для выравнивания работы линий. Размер межоперационного задела постоянно колеблется от максимума до нуля и наоборот. Максимальная величина межоперационного оборотного задела определяется разностью производительностей смежных операций:

,

,

где Т совм - время совместной работы оборудования на обеих операциях (в мин);

- количество оборудования на подающих и потребляющих

смежных операциях, работающего в период Т совм (шт);

t штi - норма времени выполнения операции.

Синхронизация - процесс выравнивания длительности операции технологического процесса согласно такту поточной линии. Время выполнения операции должно быть равно такту линии или кратно ему.

Методы синхронизации:

Дифференциация операций;

- концентрация операций;

- установка дополнительного оборудования;

- интенсификация работы оборудования (увеличение режимов обработки);

- применение прогрессивного инструмента и оснастки;

- улучшение организации обслуживания рабочих мест и т.д.

7.7. Организация автоматизированного производства

Высшей формой поточного производства является автоматизированное производство, где сочетаются основные признаки поточного производства с его автоматизацией. В автоматизированном производстве работа оборудования, агрегатов, аппаратов, установок происходит автоматически по заданной программе, а рабочий осуществляет контроль за их работой, устраняет отклонения от заданного процесса, производит наладку автоматизированного оборудования.

Различают частичную и комплексную автоматизацию.

При частичной автоматизации рабочий полностью освобождается от работ, связанных с выполнением технологических процессов. В транспортных, контрольных операциях при обслуживании оборудования, в процессе установки - полностью или частично сокращается ручной труд.

В условиях комплексно-автоматизированного производства технологический процесс изготовления продукции, управление этим процессом, транспортировка изделий, контрольные операции, удаление отходов производства выполняются без участия человека, но обслуживание оборудования - ручное.

Основным элементом автоматизированного производства являются автоматические поточные линии (АПЛ).

Автоматическая поточная линия - комплекс автоматического оборудования, расположенного в технологической последовательности выполнения операций, связанный автоматической транспортной системой и системой автоматического управления и обеспечивающий автоматическое превращение исходных материалов (заготовок) в готовое изделие (для данной автолинии). В АПЛ рабочий выполняет функции наладки, контроля за работой оборудования и загрузки линии заготовками.

Основные признаки АПЛ:

Автоматическое выполнение технологических операций (без участия человека);

- автоматическое перемещение изделия между отдельными агрегатами линии.

Автоматические комплексы с замкнутым циклом производства изделия - ряд связанных между собой автоматическими транспортными и погрузо-разгрузочными устройствами автоматических линий.

Автоматизированные участки (цехи) включают в себя автоматические поточные линии, автономные автоматические комплексы, автоматические транспортные системы, автоматические складские системы; автоматические системы контроля качества, автоматические системы управления и т.д. Примерная структура автоматизированного производственного подразделения приведена на рис. 7.12.

Рис. 7.12. Структурный состав автоматизированного производственного подразделения

В условиях постоянно изменяющегося нестабильного рынка (тем более многономенклатурного производства) важной задачей является повышение гибкости (многофункциональности) автоматизированного производства, с тем чтобы максимально удовлетворить требования, нужды и запросы потребителей, быстрее и с минимальными затратами осваивать выпуск новой продукции.

Методы повышения гибкости автоматизированных производственных систем:

Использование автоматизированных систем технической подготовки производства (САПР);

- применение быстропереналаживаемых автоматических поточных линий;

- применение универсальных промышленных манипуляторов с программным управлением (промышленных

роботов);

- стандартизация применяемого инструмента и средств технологического оснащения;

- применение в автоматических линиях автоматически переналаживаемого оборудования (на базе

микропроцессорной техники);

- использование переналаживаемых транспортно-складских и накопительных систем и т.д.

Однако следует заметить, что любая универсализация требует значительных дополнительных затрат и при ее применении необходим взвешенный экономический подход на базе маркетинговой информации и исследований.

Автоматические поточные линии эффективны в массовом производстве.

Состав автоматической поточной линии:

Автоматическое оборудование (станки, агрегаты, установки и т.д.) для выполнения технологических

операций;

- механизмы для ориентировки, установки и закрепления изделий на оборудовании;

- устройство для транспортировки изделий по операциям;

- контрольные машины и приборы (для контроля качества и автоматической подналадки оборудования);

- средства загрузки и разгрузки линий (заготовок и готовых деталей);

- аппаратура и приборы системы управления АПЛ;

- устройства смены инструмента и оснастки;

- устройства удаления отходов;

- устройство обеспечения необходимыми видами энергии (электрическая энергия, пар, инертные

газы, сжатый воздух, вода, канализационные системы);

- устройства обеспечения смазочно-охлаждающими жидкостями и их удаления и т.д.

В состав автоматических линий последнего поколения также включаются электронные устройства:

1. "Умные супервизоры" с мониторами на каждой единице оборудования и на центральном пульте управления. Их назначение - заблаговременно предупреждать персонал о ходе процессов, происходящих в отдельных агрегатах и в системе в целом и давать инструкции о необходимых действиях персонала (текст на мониторе). Например:

Негативная тенденция технического параметра агрегата;

- информация о заделах и количестве заготовок;

- о браке и его причинах и т.д.

2. Статистические анализаторы с графопостроителями, предназначенные для статистической обработки разнообразных параметров работы АПЛ:

Время работы и простоев (причины простоев);

- количество выпускаемой продукции (всего, уровень брака);

- статистическая обработка каждого параметра обрабатываемого изделия на каждой автоматически

контролируемой операции;

- статистическая обработка выхода из строя (поломка, сбой) систем каждой единицы оборудования

и линии в целом и т.д.

3. Диалоговые системы селективной сборки (т.е. подбор параметров относительно грубо (неточно) обработанных деталей, входящих в сборочную единицу, сочетание которых обеспечивает высококачественные параметры сборочной единицы).

На предприятиях машиностроения и приборостроения применяются автоматические линии, отличающиеся между собой как по технологическим принципам действия, так и по формам организации. Классификация и характерные особенности автоматических поточных линий приведены в табл. 7.5.

Таблица 7.5

Классификация автоматических линий

| № | Признак | Наименование и краткая характеристика |

| 1 | Гибкость | 1.1. Жесткие непереналаживаемые АЛ предназначенные для обработки одного изделия. 1.2. Переналаживаемые АЛ на определенную группу изделий одного наименования 1.3. Гибкие АЛ, состоящие из "обрабатывающих центров" гибких транспортно-складских систем с промышленными роботами и предназначенных для обработки любых деталей определенной номенклатуры и габаритов (например, корпусных деталей с габаритами от 100ґ 100ґ 100 до 600ґ 600ґ600) |

| 2 | Число одновременно обрабатываемых изделий | 2.1. Автолинии поштучной обработки 2.2. Автолинии групповой обработки |

| 3 | Способ транспортировки изделия по АЛ | 3.1. АЛ с непрерывной транспортировкой обрабатываемых изделий 3.2. АЛ с периодической транспортировкой |

| 4 | Кинематическая связь агрегатов (оборудования) АЛ | 4.1. АЛ с жесткой связью агрегатов(например, ротор-транспортер, желоб и т.д.) 4.2. АЛ с гибкой связью агрегатов (гибкость обеспечивается наличием перед каждым агрегатом устройства для накопления и выдачи запаса изделий (бункеры, кассеты, пеналы, накопительные башни и т.д.)) |

| 5 | Особенности транспортной системы | См таблицу 7.3. "Классификация транспортных средств" |

При проектировании автоматических поточных линий выполняется ряд расчетов. В основном они не отличаются от расчетов неавтоматизированных линий, но имеются некоторые особенности.

Такт АПЛ определяется по формуле

где r - такт АПЛ (мин);

F н - номинальный годовой фонд времени работы линии в одну смену (час);

d см - число смен работы;

h

- коэффициент технического использования АПЛ, учитывающий потери

времени при различных неполадках в работе оборудования линий и затраты времени на подналадку;

Q вып - плановое задание (шт).

При величине нормы времени отдельной операции линии больше такта линии за такт принимают норму времени лимитирующей операции.

В бункерных (гибких) АЛ образуются заделы:

Компенсирующие;

- пульсирующие.

Компенсирующие заделы АПЛ (Z k) образуются при разной производительности сменных участков АПЛ:

,

,

где Т к - период времени для создания компенсирующего задела, т.е. промежуток времени

непрерывной работы сменных участков АПЛ с разными тактами работы, мин;

r м и r б - меньший и больший такты работы смежных участков (операций) АПЛ, мин.

Пульсирующие заделы создаются для поддержания ритмичности выпуска продукции. Их назначение - предупредить аритмию хода производственного процесса на отдельных операциях АПЛ.

7.8. Гибкое интегрированное производство

Повышение нестабильности рынка, усиление конкурентной борьбы за потребителя между производителями, практически неограниченные возможности научно-технического прогресса привели к частой сменяемости продукта. Главным фактором в конкурентной борьбе стал фактор времени. Фирма, которая может за короткий срок довести идею до промышленного освоения и предложит потребителю высококачественный и относительно дешевый товар, становится победителем.

Быстрая сменяемость продукции и требования ее дешевизны при высоком качестве приводит к противоречию:

С одной стороны, низкие производственные издержки (при прочих равных условиях) обеспечиваются

применением автоматических линий, специального оборудования;

- но с другой стороны, проектирование и изготовление такого оборудования нередко превышают

1,5-2 года (даже в настоящих условиях), то есть к моменту начала выпуска изделия оно уже морально

устареет.

Применение же универсального оборудования (неавтоматического) увеличивает трудоемкость изготовления, то есть цену, что не приемлется рынком.

Такая ситуация возникла в 60-х годах нашего столетия и, естественно, перед станкостроительными фирмами стала задача создания нового оборудования, которое бы удовлетворяло следующим требованиям:

Универсальности, то есть легкой переналаживаемости (функциональной инвариантности);

- автоматизации;

- автоматической переналаживаемости по команде с управляющей вычислительной машины (УВМ);

- встраиваемости в автоматические линии и комплексы;

- высокой точности;

- высокой надежности;

- автоматической подналадки (корректировки) инструмента в процессе выполнения операции и т.д.

И такое оборудование было создано. К нему относятся:

- "обрабатывающие центры"

механической обработки с УВМ (с многоинструментальными магазинами

(до 100 и более инструментов), с точностью позицирования изделия относительно инструмента

0,25 мкм, с "умными супервизорами" функционирования всех систем, с активным контролем и автоматической

подналадкой инструмента);

- промышленные роботы

с программным управлением как универсальное средство манипулирования

деталями, универсально-транспортные погрузочно-разгрузочные средства, а также переналаживаемые

роботы-маляры, роботы-сварщики, роботы-сборщики и т.д.;

- лазерные раскройные установки, заменяющие сложнейшие комплексы холодной штамповки, которые

сами определяют оптимальный раскрой материалов;

- термические многокамерные агрегаты, где в каждой отдельной камере производится термообработка

или химико-термическая обработка по заданной программе;

- высокоточные трехкоординатные измерительные машины с программным управлением (на гранитных

станинах, с износостойкими (алмазными, рубиновыми) измерителями);

- лазерные бесконтактные измерительные устройства и т.д.

Этот список можно продолжать довольно долго. На базе перечисленного оборудования созданы:

Вначале гибкие производственные модули ГИМ (обрабатывающий центр, робот-манипулятор, автоматизированный

склад, УВМ);

- затем ГИК - гибкие интегрированные комплексы и линии;

- гибкие интегрированные участки, цехи, производства, заводы.

При создании гибкой производственной системы происходит интеграция:

Всего разнообразия изготовляемых деталей в группы обработки;

- оборудования;

- материальных потоков (заготовок, деталей, изделий, приспособлений, оснастки, основных и

вспомогательных материалов);

- процессов создания и производства изделий от идеи до готовой продукции (происходит слияние

воедино основных, вспомогательных и обслуживающих процессов производства);

- обслуживания за счет слияния всех обслуживающих процессов в единую систему;

- управления на основе системы УВМ, банков данных, пакетов прикладных программ, САПР, АСУ;

- потоков информации для принятия решения по всем подразделениям системы о наличии и применении

материалов, заготовок, изделий, а также средств отображения информации;

- персонала за счет слияния профессий (конструктор-технолог-программист-организатор).

В результате системы ГИП имеют следующие структурные составные части:

Автоматизированную транспортно-складскую систему (АТСС);

- автоматическую систему инструментального обеспечения (АСИО);

- автоматическую систему удаления отходов (АСУО);

- автоматизированную систему обеспечения качества (АСОК);

- автоматизированную систему обеспечения надежности (АСОН);

- автоматизированную систему управления ГПС (АСУ ГПС);

- систему автоматизированного проектирования (САПР);

- автоматизированную систему технологической подготовки производства (АСТПП);

- автоматизированную систему оперативного планирования производства (АСОПП);

- автоматизированную систему содержания и обслуживания оборудования (АССОО);

- автоматизированную систему управления производством (АСУП).

Организация ГПС показана на примере гибкой автоматической линии по изготовлению корпусных деталей фирмы "Тойота" (блоков цилиндров автомобильных двигателей) (рис. 7.13).

Рис 7.13. Гибкая автоматическая линия обработки корпусных деталей

Гибкая автоматическая линия предназначена для обработки 80 наименований автомобильных блоков цилиндров, изготавливаемых по заказу в любой последовательности.

Линия состоит из следующих компонентов:

4-х обрабатывающих центров (1) с инструментальными барабанами с 40 инструментами;

- трехкоординатной измерительной машины с программным управлением (2);

- автоматической моечной машины (3);

- автоматической транспортно-складской системы, состоящей из двух вертикальных ячеистых автоматизированных

складов (5, 6) с двумя роботами-штабелерами (7), автоматизированного двухдорожечного роликового

транспортера с автономным приводом на каждый ролик (8);

- пульта управления линией с УВМ (9);

- рабочего места подготовки инструментальных барабанов (10);

- автоматизированной системы удаления отходов (11);

- транспортера заготовок (12).

Заготовки с обработанными базовыми (технологическими) поверхностями поступают по транспортеру 12 на шариковый стол, где с помощью ручного манипулятора устанавливаются на специальные приспособления - "спутники" (палеты). На каждую заготовку приклеивается магнитный информационный носитель, в котором содержится информация о заготовке (номер, материал и т.д.). По команде оператора робот-штабелер устанавливает "спутник" с закрепленной на нем заготовкой в любую свободную ячейку склада заготовок. Считывающее устройство ячейки передает информацию на УВМ участка.

При освобождении от работы любого обрабатывающего центра 1 УВМ линии, в соответствии с оперативным планом производства, переданным с УВМ участка изготовления блоков цилиндров, дает команду роботу-штабелеру 7 склада заготовок 6 на подачу в обработку очередной заготовки определенного типоразмера.

Робот-штабелер извлекает спутник с необходимой заготовкой из ячейки склада и устанавливает на одну из дорожек автоматического транспортера, который получает команду от УВМ о доставке "спутника" с заготовкой к свободному обрабатывающему центру (ОЦ). Остановка заготовки против заданного ОЦ достигается вращением роликов транспортера с автономными приводами от склада до заданного места, а остальные ролики остаются неподвижными.

Одновременно с командой роботу-штабелеру на подачу заготовки УВМ переписывает программу обработки указанной заготовки на программоноситель обрабатывающего центра, который за время движения заготовки по транспортной системе меняет инструмент для выполнения первого перехода операции и устанавливает необходимые режимы обработки, то есть полностью подготовлен для работы с новой (совершенно другой по параметрам обработки) заготовки.

Робот-манипулятор 4, также по команде УВМ, перемещается по рельсовой дорожке к свободному обрабатывающему центру и производит перегрузку с транспортера 8 на рабочий стол обрабатывающего центра, где автоматически (с помощью байонетных зажимов) "спутник" с заготовкой закрепляется и производится полная обработка блока цилиндров.

По окончании обработки "спутник" с готовой деталью перегружается на транспортер, а с транспортера - в моечную машину 3. После мойки и сушки таким же образом обработанная деталь поступает на контрольную машину, где контролируется по программе, переданной с УВМ.

В случае соответствия параметров с заданными готовая деталь поступает по транспортной системе в склад готовых изделий, о чем получают информацию УВМ линии.

Перед помещением в склад готовых изделий оператор снимает готовую деталь со "спутника", который возвращается на склад заготовок.

В случае, если контролируемые параметры изделия не соответствуют заданным, контрольная машина вызывает оператора, который принимает решение. При необходимости по команде оператора контрольная машина распечатывает результаты контроля.

С целью экономии рабочего времени контроль за состоянием инструментов в инструментальном барабане и его смена производится вне обрабатывающего центра на специальном рабочем месте. Для этого инструментальный барабан снимается мостовым краном со специальным поворотным устройством и тут же устанавливается новый барабан.

Контроль и настройка инструмента (в специальных инструментальных державках) производится с помощью инструментального микроскопа.

Обслуживают участок 3 человека:

Инженер-оператор (он же наладчик, оператор УВМ, программист и контролер);

- рабочий склада заготовок и готовых изделий;

- рабочий-инструментальщик.

Использование ГПС приводит к полному изменению подходов к проектированию, освоению и серийному производству, а также планированию производства (в том числе и оперативному).

Однако стоимость такой ГПС очень велика и требуется тщательная экономическая проработка эффективности ее применения.

Производственная структура ГПС приведена на рис 7.14 (сравните с рис. 7.3 и 7.4).

Рис 7.14. Производственная структура гибкой производственной системы (фрагмент)

| Предыдущая |

Начать свое дело с небольшого производства - прекрасная возможность выйти как на внутренний рынок, так и, возможно, на внешний в будущем. Почему бы не воспользоваться ею?

Чем мелкосерийный тип производства отличается от единичного

Тип производства - это общая характеристика его технических, организационных и экономических особенностей. Данное свойство зависит от специализации, вида и постоянства номенклатуры изделий, а также формы движения по рабочим местам. Далее рассмотрим существующие типы производств.

Единичный тип производства.

Единичное - форма организации производства, подразумевающая изготовление разных видов продукции в одном или нескольких экземплярах (то есть методом штучного выпуска).

Единичное производство характеризуется, главным образом, тем, что в программу завода обычно включена большая номенклатура продуктов разного назначения. При этом изготовление каждого изделия запланировано в ограниченном количестве. Номенклатура продукции в программе завода неустойчива. Из-за того что ассортимент может меняться, разнотипен, а выпуск изделий осуществляется в ограниченных объемах, стандартизированные конструктивно-технологические решения нельзя использовать в полной мере. Поэтому здесь велик удельный вес оригинальных деталей при весьма небольшом относительном количестве унифицированных.

Производство продукции осуществляется непрерывно. При этом выпуск каждой единицы занимает довольно много времени. Производственные предприятия пользуются универсальным высокотехнологичным оборудованием, а в ходе сборки довольно много работ производится вручную. Навыки специалистов при этом достаточно разносторонние. О том, как увеличить производительность труда завода в два раза,

Единичное производство получило широкое распространение в сфере тяжелого машиностроения (выпуск крупных машин для черной металлургии и энергетики), химической промышленности, отрасли услуг.

Как правило, в цехах заводов единичного производства есть участок, организованный по технологическому принципу. Из-за большой трудоемкости изделий, высокой квалификации персонала, занятого в основных процессах, повышенных затрат материалов, связанных с большими производственными объемами, себестоимость выпускаемой продукции высокая. Себестоимость изделий складывается из нескольких составляющих, одна из которых - зарплата рабочих. В некоторых случаях это 20–25 % от всех затрат.

Серийный тип производства.

При серийной форме производство организовано так, что компания выпускает большие партии (серии) продукции с определенной периодичностью. Сегодня именно серийное и мелкосерийное производство - наиболее распространенные формы. Предприятие в данном случае регулярно выпускает большую номенклатуру продукции – годовой ассортимент производимых изделий шире ежемесячного. Благодаря этому возможна организация довольно ритмичного изготовления товаров. За счет крупных или относительно больших производственных объемов можно унифицировать выпускаемую продукцию и технологические процессы, производить стандартные или нормализованные детали, которые входят в конструктивные ряды, в больших объемах, что снижает их себестоимость.

Серийное производство используют предприятия, специализирующиеся на станкостроении, производстве проката черных металлов и т. п.

Отличительная черта организации труда в рамках серийного производства - высокая специализация. Каждый производственный работник выполняет несколько закрепленных за ним операций по выпуску и обработке деталей. Благодаря этому каждый специалист в совершенстве владеет инструментом, знает от и до весь процесс обработки, получает необходимые навыки и улучшает их. При серийном производстве выпуск изделий по циклично повторяющемуся графику экономически целесообразен.

Серийное производство делится на следующие подтипы:

- мелкосерийное;

- серийное;

- крупносерийное.

Мелкосерийное производство имеет много общего с единичным, а крупносерийное - с массовым. Это разделение условно. К примеру, если опираться на классификацию Вудворда, производство может быть единичным и мелкосерийным (Unit Production), массовым (Mass Production) и непрерывным (Process Production).

Мелкосерийное производство - это переходная форма от единичного к серийному. Мелкосерийное производство характеризуется выпуском изделий небольшими партиями.

В данный момент машиностроительная сфера приобрела дополнительное конкурентное преимущество. Оно заключается в том, что предприятия данной отрасли начали производить уникальное оборудование, нередко - повышенной сложности, малыми партиями по спецзаказу клиентов.

За счет того, что сейчас процессы компьютеризировались, а технологии стали более гибкими, в мелкосерийном производстве начали прослеживаться качества поточного промышленного процесса. В частности, сейчас стало возможным изготовление нескольких видов продукции на одной поточной линии с минимальными временными затратами на перенастройку оборудования.

Крупносерийное производство - это переход к массовому.

Крупносерийное производство подразумевает выпуск продукции большими партиями в течение длительного времени. Как правило, специализация компаний данного вида - выпуск отдельных изделий или комплектов по предметному признаку.

Массовый тип производства.

В рамках массового производства процесс организован так, что фирма регулярно выпускает строго ограниченную номенклатуру товара. Данная продукция изготавливается одновременно и параллельно, а ее назначение, конструкция и технологический тип однородны.

Отличительная черта массовой формы производства - выпуск одного вида изделий в больших объемах на протяжении продолжительного времени.

Массовое производство имеет важную особенность. Речь идет об ограничении номенклатуры выпускаемой продукции. Завод или цех производит 1-2 наименования товара. Это обеспечивает экономическую целесообразность широкого применения в конструкциях универсальных и взаимозаменяемых элементов.

Между отдельными единицами производимых товаров разницы нет (несущественно отличаться могут лишь характеристики и комплектация).

Срок прохождения единицы изделия через систему небольшой - для его измерения используют минуты или часы. Количество товарных наименований в программах на месяц и год одинаковое.

Продукция отличается высокой стандартизацией, ее узлы и детали унифицированны. В рамках массового производства технологические процессы высокоавтоматизированные и комплексно механизированные. Как правило, такую производственную форму используют автомобильные заводы, предприятия сельскохозяйственных машин, фабрики обувной промышленности и т. д.

Большие производственные объемы позволяют применять оборудование с высокой производительностью (автоматами, агрегатными станками, автоматическими линиями). Универсальная оснастка не используется - ее заменяют специальной. В рамках дифференцированного технологического процесса рабочие места узко специализируются - за каждым закрепляется ограниченное количество деталеопераций.

Благодаря тому что технологический процесс тщательно разрабатывается, используются особые станки и оснастки, к производству можно привлекать рабочих-операторов с узкой специализацией. При этом на производстве широко задействованы и высококвалифицированные рабочие-наладчики.

Мелкосерийное производство - сколько штук?

|

Производство |

Число обрабатываемых деталей |

||

|

Тяжелых (m > 100 кг) |

Средних (m от 10 до 100 кг) |

Легких (m до 10 кг) |

|

|

Единичное |

|||

|

Мелкосерийное |

|||

|

Среднесерийное |

|||

|

Крупносерийное |

|||

|

Массовое |

|||

Коэффициент мелкосерийного производства

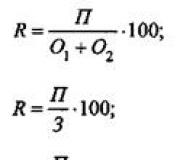

Мы уже разобрались, что тип производства - это совокупная характеристика его технических, организационных и экономических свойств. Тип производства зависит от широты номенклатуры, регулярности, стабильности и объема выпуска товаров. Главный показатель, характеризующий тип производства, - коэффициент закрепления операций (Кз). Коэффициент закрепления операций для группы рабочих мест - это отношение количества всех разнообразных технологических операций, которые уже выполнены или которые предстоит выполнить в течение месяца, к количеству рабочих мест:

- Копi - количество операций, проводимых на i-м рабочем месте;

- Кр.м - число рабочих мест на участке или в цехе.

Рассмотрим мелкосерийное, среднесерийное производство, а также крупносерийное. Коэффициент закрепления операций для мелкосерийного производства - от 21 до 40 (включительно), для среднесерийного - от 11 до 20 (включительно), для крупносерийного - от 1 до 10 (включительно).

Мелкосерийное производство на примере ресторана

Данную систему классификации можно применять в отношении компаний по изготовлению и доставке продовольственных товаров. Конечно, бывают исключения, когда заведения общественного питания сами и изготавливают продукты, и предоставляют услуги. Приготовление пищи входит в обязанности поваров, оказание услуг - официантов.

В основном рестораны - это компании, производство на которых мелкосерийное. Посетители проходят через систему малыми группами, получая определенные типы продукции и необходимые услуги. Каждый покупательский сегмент компании обслуживают в отдельном порядке, используя производственные ресурсы, способные удовлетворить его запросы и пожелания.

Что касается кафетериев, производство на них - массовое поточное. Еду готовят не для отдельного посетителя. Клиенты по очереди проходят через систему и выбирают стандартные блюда, которые хотят попробовать.

Наконец, компании, специализирующиеся на обслуживании банкетов и иных официальных мероприятий, работают по схеме реализации проектов. Фирмы планируют каждый банкет с учетом блюд, которые заказал клиент, а также количества и специфики предоставляемых услуг. Готовиться к банкету следует задолго до срока поставки. В рамках подобной операционной системы возможно одновременное обслуживание лишь ограниченного количества подобных мероприятий.

Так, в механическом цехе всё токарное оборудование для мелкосерийного производства устанавливают на территории одного участка, сверлильное - другого и т. д. На крупных авторемонтных предприятиях, как правило, есть свои участки для разных видов обслуживания: на одном регулируют двигатели, на другом выполняют кузовные работы, переднюю подвеску ремонтируют на третьем. Такую схему, как правило, используют при мелкосерийной форме производства, когда отдельные единицы продукции или клиенты переходят от одного участка к другому, в зависимости от конкретных требований.

Самое сложное при выработке пооперационной планировки - минимизировать передвижения клиента или транспортные операции, необходимые для обработки партии изделий или оказания услуги клиентам, проходящим через систему.

Реальные примеры мелкосерийного производства

Мелкосерийное производство электрофургонов для доставки почты в Германии

Мелкосерийное производство пластиковых изделий

Мелкосерийное производство – отличный старт для бизнеса на изобретении

Бизнес на изобретении, в том случае, если оно востребованное, может приносить хороший доход. Множество изобретений на этапе разработки казались не очень полезными, но впоследствии выяснилось, что они высокорентабельные. В результате их авторы стали миллионерами.

Для начала нужно исследовать рынок и установить, будет ли спрос на товар, который вы планируете выпускать. По сути, неважно, создаете вы продукт самостоятельно или прибегаете к услугам третьего лица, уже располагающего интересными изобретениями. Различие может состоять лишь в одном - в авторстве патента на создание.

Если изобретатель вы, здесь всё легко. Вам необходимо обратиться в Федеральный институт промышленной собственности и подать заявление на выдачу патента. В этой статье мы не будем подробно останавливаться на юридических тонкостях процедуры. Нас сейчас интересует наличие патента.

Если автор - не вы, у вас есть возможность вложить средства в разработку и стать партнером автора «чудо-продукта», от которого в дальнейшем вы будете получать доход. Еще один вариант - выкуп патента. Всё зависит от ваших пожеланий.

После оформления изобретения и получения патента можно начинать выпускать продукцию. Здесь мелкосерийное производство станет лучшим решением, поскольку в него не нужно вкладывать огромные средства. Для открытия своего дела данная форма самая оптимальная.

В будущем, если ваше изобретение найдет свою целевую аудиторию и спрос на него окажется достаточным, не раздумывая развивайте и расширяйте производственные мощности. Но на старте именно мелкосерийное производство позволяет понять потребности покупателя и при необходимости что-то откорректировать: конфигурацию, цветовую гамму, изменить функционал и прочее.

Если смотреть на крупносерийное производство под этим углом, оно не обладает такой гибкостью, и внесение изменений потребует больших затрат.

Результаты исследований свидетельствуют о том, что мелкосерийные производства экономически целесообразнее, так как быстрее окупаются. Как показывают расчеты, срок окупаемости расходов на их введение и обслуживание равен 1,5–2 годам. Чтобы оправдались затраты на крупносерийное производство, требуется от 2,5 до трех лет.

Организация мелкосерийного производства

Мелкосерийное производство организуют по схеме, значительно отличающейся от крупносерийного. Процесс последнего типа начинают с учетом того, что предполагается работа «на склад», Make-To-Stock (MTS) в соответствии с классификацией, предложенной GartnerGroup. При планировании производственного объема расчет идет на то, что все выпущенные изделия будут реализованы.

Определение количества изготовления продукции на перспективу в рамках мелкосерийного производства (Make-To-Order, MTO) осуществляется на основе поступивших заказов. Из-за такого отличия возникает существенная разница в работе предприятия и ведении на нем учета.

Организация мелкосерийного производства имеет ряд отличительных черт.

Большая номенклатура изделий и компонентов к ним.

Рассмотрим основные особенности мелкосерийного производства. Одна из них заключается в том, что каждый заказ по факту - это уникальное изделие. В общем объеме заявки редко повторяются в сравнении с новыми заказами, приводящими к стремительному увеличению ассортимента продукции.

Если на производстве вводится новая номенклатурная единица (новое изделие), предприятие должно выполнить определенные операции, направленные на технологическую подготовку промышленного процесса. В частности, нужно разработать технологические регламенты изготовления, установить нормативы, создать шаблон, оснащение и т. д. Весь операционный цикл определяется конкретным заказом, и прорабатывать его следует индивидуально.

В связи с этим для эффективного функционирования мелкосерийного производства необходимо, чтобы все операции технологической подготовки мощностей были поставлены на поток. Также предприятие должно обеспечить работу с большим объемом номенклатуры выпускаемой продукции.

Сопровождение заказа.

Фактически заказ - это договор между клиентом и компанией, где прописывают условия, сроки и цену. Соглашение обычно сопровождается разными приложениями, уточняющими, а иногда и меняющими его содержание. В российских реалиях условия договора корректируются постоянно, даже когда изделия уже производятся. Меняются требования к созданию продукции, ее составу и структуре, технологическим процессам производства.

Кроме разработки и ведения соглашения на заказ, компания должна контролировать, чтобы у нее в наличии была последняя версия конструкторских документов. Если клиент требует корректировок, нужно заново согласовывать проект, проводить технологическую подготовку и прочее.

Мелкосерийное производство имеет еще одну отличительную черту - порядок оплаты. Заказчик может вносить ее частями в соответствии с условиями соглашения. Каждый транш нужно контролировать, следить, чтобы платежи поступали вовремя. Для постоянных клиентов компания может завести внутренние расчетные счета для учета перечисления средств сразу по нескольким заказам.

Как правило, на предприятиях формируют специализированную службу (отдел), обеспечивающий весь необходимый документооборот по заказу.

Расчет расходов и себестоимости каждого изделия.

Мелкосерийное производство должно обладать высокими конкурентными преимуществами, чтобы выживать и успешно работать в рыночной среде. Среди соперников таких компаний - и крупносерийные представители сферы, и другие мелкосерийные предприятия.

Что касается себестоимости товарной единицы, в мелкосерийном производстве она выше, чем затраты на выпуск того же изделия при массовом способе. Именно поэтому для обеспечения конкурентоспособных расценок нужно точно знать, сколько средств уходит на изготовление каждого изделия, понимать структуру расходов, а также уметь управлять ценой готовой продукции.

Точно вычислить себестоимость и структуру расходов можно только после обработки конструкторских документов, создания технологического маршрута и уточнения цены материалов. Получить такой расчет в сжатые сроки невозможно. Помимо этого, в данном случае необходимы временные затраты технологов и склада, а это, в свою очередь, производственные расходы. Чтобы быстро установить сумму заказа, нужно пользоваться оценочными алгоритмами, обеспечивающими определение стоимости проекта с довольно высокой степенью точности. Цена заявки, вычисленная по таким схемам, - предварительная. Уже в процессе оформления заказа исполнитель уточняет ее, основываясь на полном расчете себестоимости расходов.

Основанием для определения предварительного бюджета проекта является опросный лист. Это конфигуратор заказа, позволяющий задавать основные параметры, от которых зависит цена на продукцию. Главная проблема при расчете предварительной стоимости - разработка эмпирических алгоритмов, которые индивидуальны для каждого вида изделий. Сложность расчетов зависит от договоренностей с конкретными заказчиками, которые нужно учитывать.

Сложность планирования мелкосерийного производства.